- Formålet med rensing av fossilt brensel

- Fire alternativer for rengjøring med alkonolaminer

- Eksisterende installasjoner

- Driftsprinsipp for en typisk installasjon

- Teknologisystem

- Absorber

- Separasjon og oppvarming av mettet amin

- Desorber

- Filtreringssystem

- Membranmetode for gassrensing

- Rensing av kjemisorpsjonsgass

- Gassrensing med alkanolaminløsninger

- Alkaliske (karbonat) metoder for gassrensing

- Hensikt

- Fordeler og ulemper

- Fordeler

- Feil

- Valg av absorbent for rengjøringsprosessen

- Prosesskjemi

- Grunnleggende reaksjoner

- Bivirkninger

- De viktigste fordelene med membranen fra NPK "Grasys" og omfanget av dens anvendelse

- Konklusjoner og nyttig video om temaet

Formålet med rensing av fossilt brensel

Gass er den mest populære drivstofftypen. Det tiltrekker seg med den rimeligste prisen og forårsaker minst mulig skade på miljøet. De ubestridelige fordelene inkluderer den enkle å kontrollere forbrenningsprosessen og muligheten til å sikre alle stadier av drivstoffbehandlingen i løpet av å oppnå termisk energi.

Det naturgassformige fossilet blir imidlertid ikke utvunnet i sin rene form, fordi. tilhørende organiske forbindelser pumpes ut samtidig med uttak av gass fra brønnen.Den vanligste av dem er hydrogensulfid, hvis innhold varierer fra tideler til ti eller flere prosent, avhengig av forekomsten.

Hydrogensulfid er giftig, skadelig for miljøet, skadelig for katalysatorer som brukes i gassbehandling. Som vi allerede har bemerket, er denne organiske forbindelsen ekstremt aggressiv mot stålrør og metallventiler.

Naturligvis, korroderer det private systemet og hovedgassrørledningen med korrosjon, fører hydrogensulfid til lekkasje av blått drivstoff og ekstremt negative, risikable situasjoner forbundet med dette faktum. For å beskytte forbrukeren fjernes helseskadelige forbindelser fra sammensetningen av gassformig drivstoff allerede før det leveres til motorveien.

I henhold til standardene for hydrogensulfidforbindelser i gassen som transporteres gjennom rør, kan den ikke være mer enn 0,02 g / m³. Imidlertid er det faktisk mye flere av dem. For å oppnå verdien regulert av GOST 5542-2014, er rengjøring nødvendig.

Fire alternativer for rengjøring med alkonolaminer

Alkonolaminer eller aminoalkoholer er stoffer som inneholder ikke bare en amingruppe, men også en hydroksygruppe.

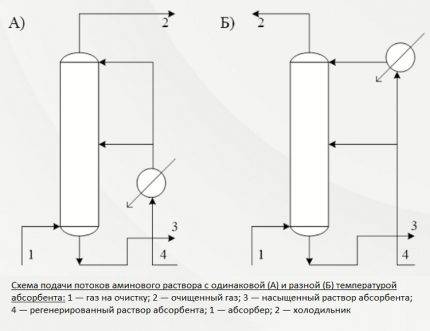

Utformingen av installasjoner og teknologier for rensing av naturgass med alkanolaminer er hovedsakelig forskjellig i måten absorbenten tilføres på. Oftest brukes fire hovedmetoder i gassrensing ved bruk av denne typen aminer.

Første vei. Forhåndsbestemmer tilførselen av den aktive løsningen i én strøm ovenfra. Hele volumet av absorbenten sendes til toppplaten på enheten. Rengjøringsprosessen foregår ved en temperaturbakgrunn som ikke er høyere enn 40ºС.

Den enkleste rengjøringsmetoden innebærer tilførsel av den aktive løsningen i én strøm.Denne teknikken brukes hvis det er en liten mengde urenheter i gassen

Denne teknikken brukes vanligvis for mindre forurensning med hydrogensulfidforbindelser og karbondioksid. I dette tilfellet er den totale termiske effekten for å oppnå kommersiell gass som regel lav.

Den andre måten. Dette rensealternativet brukes når innholdet av hydrogensulfidforbindelser i gassformig drivstoff er høyt.

Den reaktive løsningen i dette tilfellet mates inn i to strømmer. Den første, med et volum på omtrent 65-75% av den totale massen, sendes til midten av installasjonen, den andre leveres ovenfra.

Aminløsningen strømmer nedover brettene og møter de stigende gassstrømmene som tvinges inn på bunnbrettet til absorberen. Før servering oppvarmes løsningen til ikke mer enn 40ºС, men under samspillet mellom gassen og aminet stiger temperaturen betydelig.

For at renseeffektiviteten ikke skal avta på grunn av temperaturøkningen, fjernes overskuddsvarmen sammen med avfallsløsningen mettet med hydrogensulfid. Og på toppen av installasjonen avkjøles strømmen for å trekke ut de resterende sure komponentene sammen med kondensatet.

Den andre og den tredje av metodene som er beskrevet forutbestemmer tilførselen av den absorberende løsningen i to strømmer. I det første tilfellet serveres reagenset ved samme temperatur, i det andre - ved forskjellige temperaturer.

Den andre og den tredje av metodene som er beskrevet forutbestemmer tilførselen av den absorberende løsningen i to strømmer. I det første tilfellet serveres reagenset ved samme temperatur, i det andre - ved forskjellige temperaturer.

Dette er en økonomisk måte å redusere forbruket av både energi og aktiv løsning. Tilleggsoppvarming utføres ikke på noe stadium. Teknologisk er det en to-nivå rensing, som gir mulighet til å klargjøre salgbar gass for tilførsel til rørledningen med minst tap.

Den tredje veien. Det innebærer tilførsel av absorberen til renseanlegget i to strømmer med forskjellige temperaturer.Teknikken brukes dersom det i tillegg til hydrogensulfid og karbondioksid også er CS i rågassen2, og COS.

Den dominerende delen av absorberen, omtrent 70-75%, varmes opp til 60-70ºС, og den gjenværende andelen er bare opptil 40ºС. Strømmer mates inn i absorberen på samme måte som i tilfellet beskrevet ovenfor: ovenfra og inn i midten.

Dannelsen av en sone med høy temperatur gjør det mulig å raskt og effektivt trekke ut organiske forurensninger fra gassmassen i bunnen av rensekolonnen. Og på toppen blir karbondioksid og hydrogensulfid utfelt av et amin med standardtemperatur.

Fjerde vei. Denne teknologien forhåndsbestemmer tilførselen av en vandig løsning av amin i to strømmer med ulik grad av regenerering. Det vil si at den ene leveres i urenset form, med innholdet av hydrogensulfidinneslutninger, den andre - uten dem.

Den første bekken kan ikke kalles fullstendig forurenset. Den inneholder bare delvis sure komponenter, fordi noen av dem fjernes under avkjøling til +50º/+60ºС i varmeveksleren. Denne løsningsstrømmen tas fra bunndysen til desorberen, avkjøles og sendes til den midtre delen av kolonnen.

Med et betydelig innhold av hydrogensulfid og karbondioksidkomponenter i gassformig drivstoff, utføres rensingen med to strømmer av løsning med forskjellig grad av regenerering

Dyprengjøring passerer bare den delen av løsningen som injiseres inn i den øvre delen av installasjonen. Temperaturen på denne strømmen overstiger vanligvis ikke 50ºС. Her utføres finrensing av gassformig drivstoff. Denne ordningen lar deg redusere kostnadene med minst 10 % ved å redusere dampforbruket.

Det er klart at rengjøringsmetoden er valgt basert på tilstedeværelsen av organiske forurensninger og økonomisk gjennomførbarhet.I alle fall lar en rekke teknologier deg velge det beste alternativet. På samme amingassbehandlingsanlegg er det mulig å variere rensegraden for å oppnå blått brensel med de egenskapene som er nødvendige for drift av gasskjeler, komfyrer og varmeovner.

Eksisterende installasjoner

For tiden er de viktigste svovelprodusentene gassbehandlingsanlegg (GPP), oljeraffinerier (OR) og petrokjemiske komplekser (OGCC). Svovel ved disse virksomhetene produseres fra sure gasser dannet under aminbehandling av hydrokarbonråstoff med høyt svovelinnhold. Det aller meste av gassformig svovel produseres etter den velkjente Claus-metoden.

Svovelproduksjonsanlegg. Orsk raffineri

Svovelproduksjonsanlegg. Orsk raffineri

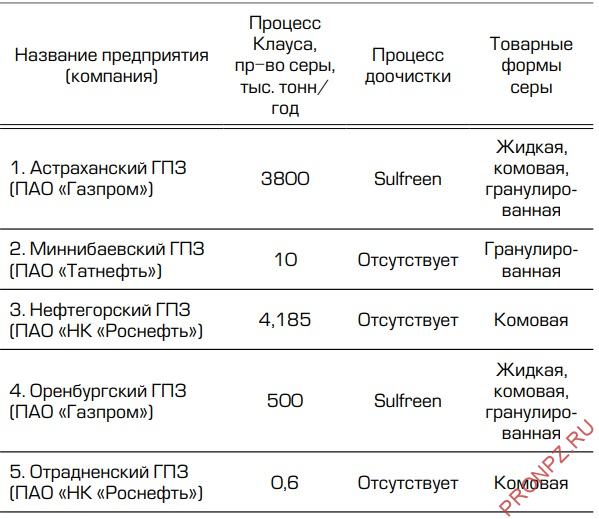

Fra dataene presentert i tabell 1–3 kan man se hvilke typer kommersiell svovel som produseres i dag av russiske virksomheter som produserer svovel.

Tabell 1 - Russiske raffinerier som produserer svovel

Tabell 2 - Russiske olje- og gasskjemiske komplekser som produserer svovel

Tabell 3 - Russiske gassbehandlingsanlegg som produserer svovel

Driftsprinsipp for en typisk installasjon

Maksimal absorpsjonskapasitet i forhold til H2S er karakterisert ved en løsning av monoetanolamin. Imidlertid har denne reagensen et par betydelige ulemper. Det utmerker seg ved et ganske høyt trykk og evnen til å lage irreversible forbindelser med karbonsulfid under driften av amingassbehandlingsanlegget.

Det første minuset elimineres ved vask, som et resultat av at amindampen blir delvis absorbert. Den andre treffes sjelden under prosessering av feltgasser.

Konsentrasjonen av en vandig løsning av monoetanolamin velges empirisk, på grunnlag av studiene som er utført, blir den tatt for å rense gass fra et bestemt felt. Ved valg av prosentandel av reagenset tas det i betraktning dens evne til å motstå de aggressive effektene av hydrogensulfid på metallkomponentene i systemet.

Standardinnholdet i absorbenten er vanligvis i området fra 15 til 20%. Imidlertid hender det ofte at konsentrasjonen økes til 30 % eller reduseres til 10 %, avhengig av hvor høy rensegraden skal være. De. til hvilket formål, i oppvarming eller i produksjon av polymerforbindelser, vil gass bli brukt.

Merk at med en økning i konsentrasjonen av aminforbindelser, reduseres korrosiviteten til hydrogensulfid. Men det må tas i betraktning at i dette tilfellet øker forbruket av reagenset. Følgelig øker kostnadene for renset kommersiell gass.

Renseanleggets hovedenhet er absorberen av platetypen eller montert type. Dette er et vertikalt orientert, eksternt liknende reagensrørapparat med dyser eller plater plassert inni. I dens nedre del er det et innløp for tilførsel av en ubehandlet gassblanding, på toppen er det et utløp til scrubberen.

Hvis gassen som skal renses i anlegget er under tilstrekkelig trykk til at reagenset kan passere inn i varmeveksleren og deretter inn i strippekolonnen, skjer prosessen uten deltagelse av en pumpe. Hvis trykket ikke er nok for flyten av prosessen, stimuleres utstrømningen av pumpeteknologi

Gasstrømmen etter å ha passert gjennom innløpsseparatoren injiseres inn i den nedre delen av absorberen. Deretter passerer den gjennom plater eller dyser plassert i midten av kroppen, som forurensninger legger seg på.Dysene, fullstendig fuktet med aminløsning, skilles fra hverandre med gitter for jevn fordeling av reagenset.

Videre sendes det blå drivstoffet renset fra forurensning til scrubberen. Denne enheten kan kobles til prosesseringskretsen etter absorberen eller plasseres i dens øvre del.

Den brukte løsningen renner nedover veggene til absorberen og sendes til en strippekolonne - en desorber med en kjele. Der renses løsningen for absorberte forurensninger med damper som frigjøres når vann kokes for å returnere tilbake til installasjonen.

Regenerert, dvs. kvitt hydrogensulfidforbindelser, flyter løsningen inn i varmeveksleren. I den avkjøles væsken i prosessen med å overføre varme til neste del av den forurensede løsningen, hvoretter den pumpes inn i kjøleskapet av en pumpe for full avkjøling og dampkondensering.

Den avkjølte absorberende løsningen føres tilbake til absorberen. Slik sirkulerer reagenset gjennom planten. Dens damp blir også avkjølt og renset for sure urenheter, hvoretter de fyller på tilførselen av reagens.

Oftest brukes ordninger med monoetanolamin og dietanolamin i gassrensing. Disse reagensene gjør det mulig å trekke ut fra sammensetningen av blått drivstoff ikke bare hydrogensulfid, men også karbondioksid

Hvis det er nødvendig å fjerne CO fra den behandlede gassen samtidig2 og H2S, to-trinns rengjøring utføres. Den består i bruk av to løsninger som er forskjellige i konsentrasjon. Dette alternativet er mer økonomisk enn entrinns rengjøring.

Først rengjøres gassformig drivstoff med en sterk sammensetning med et reagensinnhold på 25-35%. Deretter behandles gassen med en svak vandig løsning, der det aktive stoffet bare er 5-12%.Som et resultat utføres både grov- og finrensing med et minimumsforbruk av løsning og en rimelig bruk av den genererte varmen.

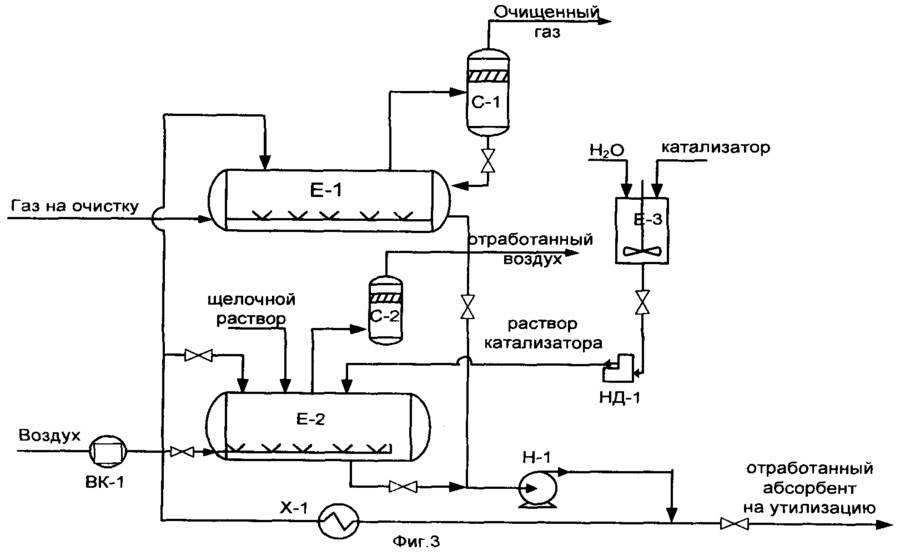

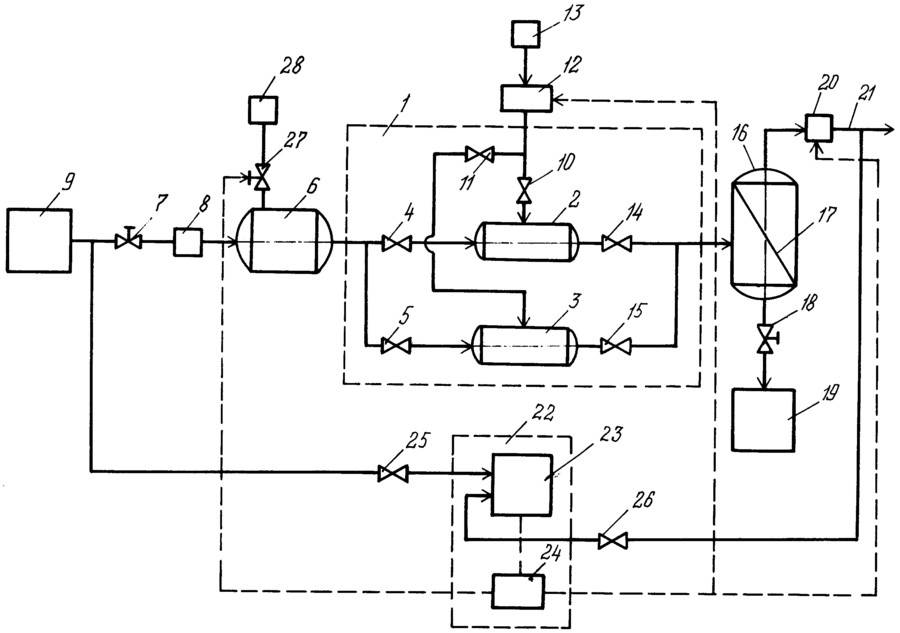

Teknologisystem

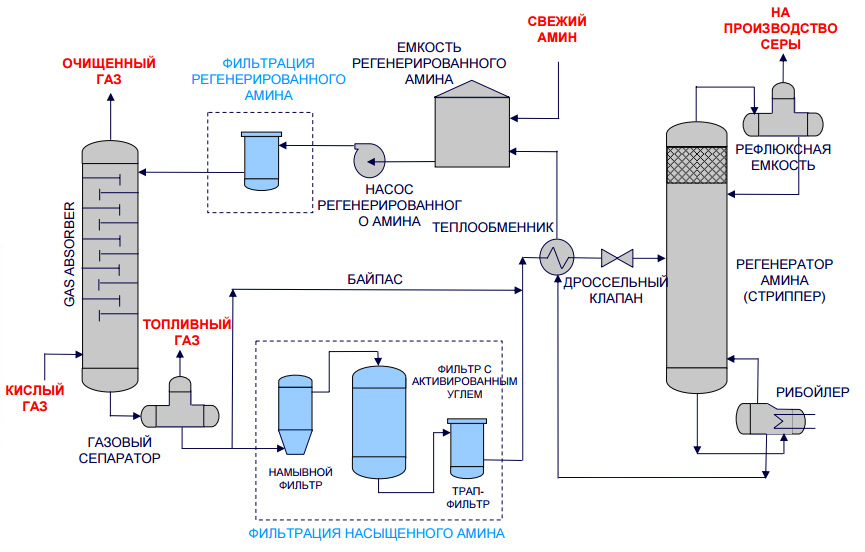

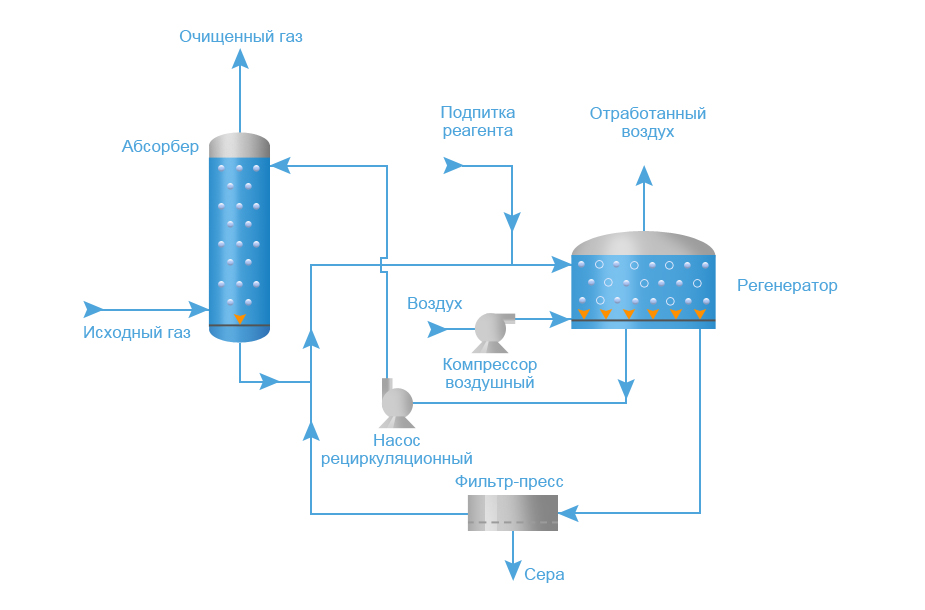

Skjematisk fremstilling av et typisk prosessutstyr for syregassbehandling med en regenerativ absorbent

Skjematisk fremstilling av et typisk prosessutstyr for syregassbehandling med en regenerativ absorbent

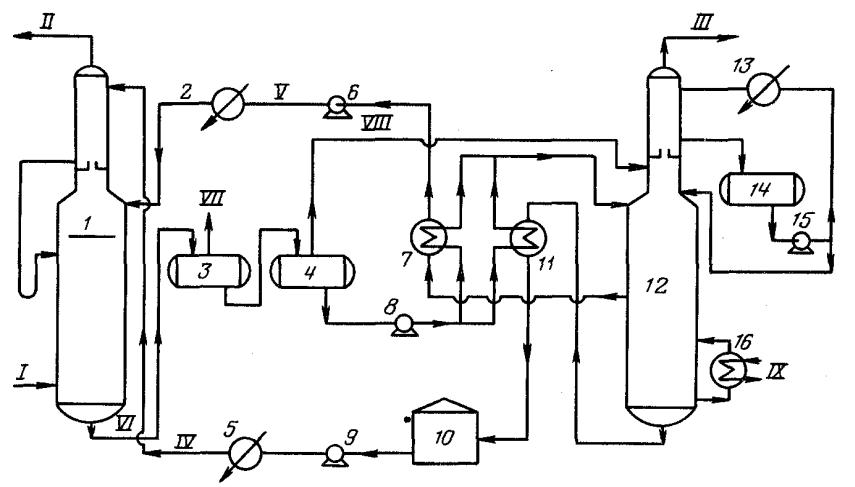

Absorber

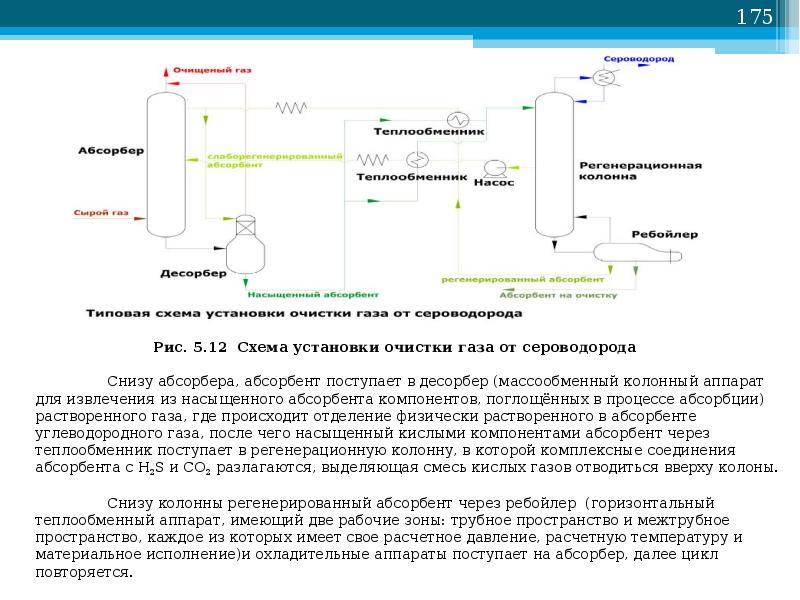

Sur gass som tilføres for rengjøring kommer inn i den nedre delen av absorberen. Dette apparatet inneholder typisk 20 til 24 brett, men for mindre installasjoner kan det være en pakket kolonne. Den vandige aminløsningen kommer inn i toppen av absorberen. Når løsningen renner nedover brettene, er den i kontakt med den sure gassen når gassen beveger seg opp gjennom væskelaget på hvert brett. Når gassen når toppen av fartøyet, vil nesten hele H2S og, avhengig av absorbenten som brukes, alt CO2 fjernet fra gasstrømmen. Renset gass oppfyller spesifikasjonene for H-innhold2S, CO2, vanlig svovel.

Separasjon og oppvarming av mettet amin

Den mettede aminløsningen forlater absorberen i bunnen og passerer gjennom trykkavlastningsventilen, og gir et trykkfall på ca. 4 kgf/cm2. Etter trykkavlastning kommer den anrikede løsningen inn i separatoren, hvor det meste av den oppløste hydrokarbongassen og noe sur gass frigjøres. Løsningen strømmer deretter gjennom en varmeveksler, oppvarmet av varmen fra den varme regenererte aminstrømmen.

Desorber

Den mettede absorbenten kommer inn i apparatet, hvor absorbenten regenereres ved et trykk på ca. 0,8-1 kgf/cm2 og løsningens kokepunkt. Varme tilføres fra en ekstern kilde som en etterkoker.Strippet sur gass og eventuell hydrokarbongass som ikke er fordampet i separatoren kommer ut på toppen av stripperen sammen med en liten mengde absorbent og en stor mengde damp. Denne dampstrømmen passerer gjennom en kondensator, vanligvis en luftkjøler, for å kondensere absorbenten og vanndampen.

Blandingen av væske og gass går inn i en separator, ofte referert til som en tilbakeløpstank (refluksakkumulator), hvor den sure gassen skilles fra de kondenserte væskene. Væskefasen til separatoren føres tilbake til toppen av desorberen som tilbakeløp. En gasstrøm som hovedsakelig består av H2S og CO2, sendes vanligvis til svovelgjenvinningsenheten. Den regenererte løsningen strømmer fra kokeren gjennom den mettede / regenererte aminløsningsvarmeveksleren til luftkjøleren og deretter til ekspansjonstanken. Strømmen pumpes deretter tilbake til toppen av absorberen av en høytrykkspumpe for å fortsette å skrubbe den sure gassen.

Filtreringssystem

De fleste absorberende systemer har en måte å filtrere løsningen på. Dette oppnås ved å føre en mettet aminløsning fra separatoren gjennom et partikkelfilter og noen ganger gjennom et karbonfilter. Målet er å opprettholde en høy renhetsgrad av løsningen for å unngå skumdannelse av løsningen. Noen absorberende systemer har også midler for å fjerne nedbrytningsprodukter, som inkluderer vedlikehold av en ekstra koker for dette formålet når regenereringsutstyr er tilkoblet.

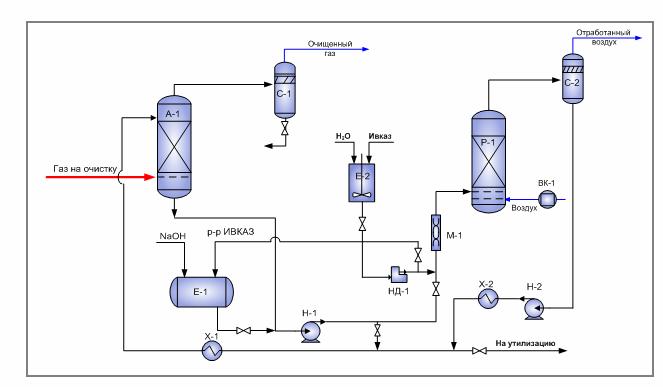

Membranmetode for gassrensing

For tiden er en av de mest teknologisk avanserte metodene for gassavsvovling membran.Denne rensemetoden gjør det ikke bare mulig å kvitte seg med sure urenheter, men også å tørke samtidig, fjerne mategassen og fjerne inerte komponenter fra den. Membrangassavsvovling brukes når det ikke er mulig å fjerne svovelutslipp med mer tradisjonelle metoder.

Membrangassavsvovlingsteknologi krever ikke betydelige kapitalinvesteringer, samt imponerende installasjonskostnader. Disse enhetene er billigere både å bruke og vedlikeholde. De viktigste fordelene med membrangassavsvovling inkluderer:

- ingen bevegelige deler. Takket være denne funksjonen fungerer installasjonen eksternt og automatisk, uten menneskelig innblanding;

- effektiv layout sikrer minimering av vekt og areal, noe som gjør disse enhetene svært populære på offshoreplattformer;

- designet, gjennomtenkt til minste detalj, gjør det mulig å utføre avsvovling og frigjøre hydrokarboner i størst mulig grad;

- membranavsvovling av gasser gir regulerte parametere for det kommersielle produktet;

- enkel installasjonsarbeid. Hele komplekset er installert på en ramme, noe som gjør at det kan inkluderes i den teknologiske ordningen på bare et par timer.

Rensing av kjemisorpsjonsgass

Hovedfordelen med kjemisorpsjonsprosesser er en høy og pålitelig grad av gassrensing fra sure komponenter med lav absorpsjon av hydrokarbonkomponenter i tilførselsgassen.

Kaustisk natrium og kalium, alkalimetallkarbonater og mest alkanolaminer brukes som kjemisorbenter.

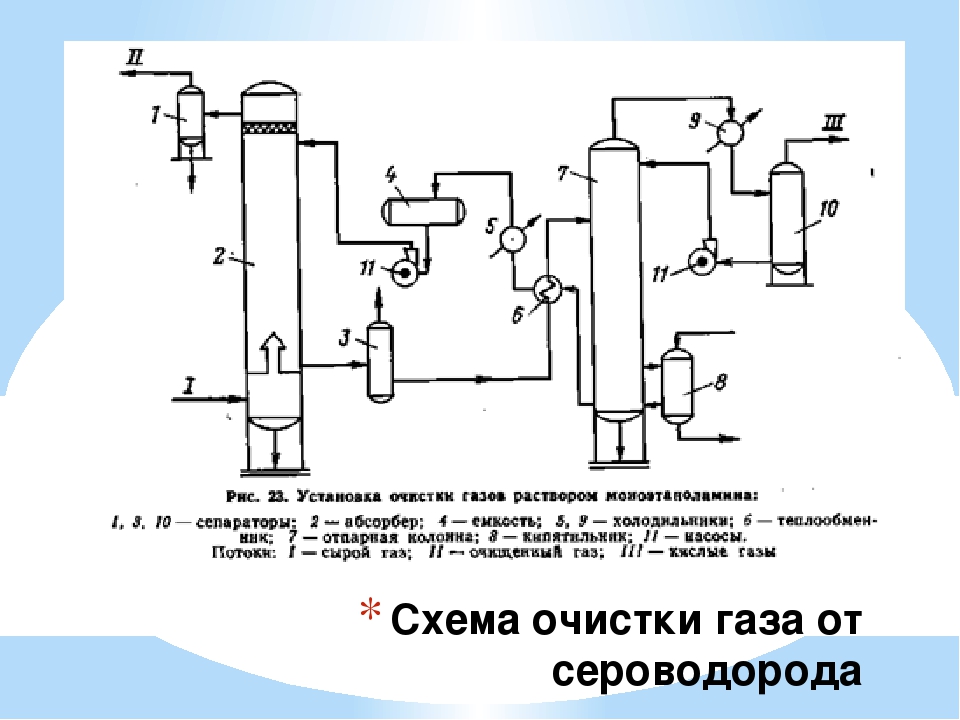

Gassrensing med alkanolaminløsninger

Aminprosesser har blitt brukt i industrien siden 1930, da ordningen med aminanlegget med fenylhydrazin som absorbent først ble utviklet og patentert i USA.

Prosessen har blitt forbedret ved å bruke vandige løsninger av alkanolaminer som rensemidler. Alkanolaminer, som er svake baser, reagerer med sure gasser H2S og CO2, på grunn av hvilken gassen renses. De resulterende saltene spaltes lett når en mettet løsning varmes opp.

De mest kjente etanolaminene brukt i gassrenseprosesser fra H2S og CO2 er: monoetanolamin (MEA), dietanolamin (DEA), trietanolamin (TEA), diglykolamin (DGA), diisopropanolamin (DIPA), metyldietanolamin (MDEA).

Så langt, i industrien, i syregassbehandlingsanlegg, har monoetanolamin (MEA) og også dietanolamin (DEA) hovedsakelig blitt brukt som absorbent. De siste årene har det imidlertid vært en trend å erstatte MEA med en mer effektiv absorbent, metyldietanolamin (MDEA).

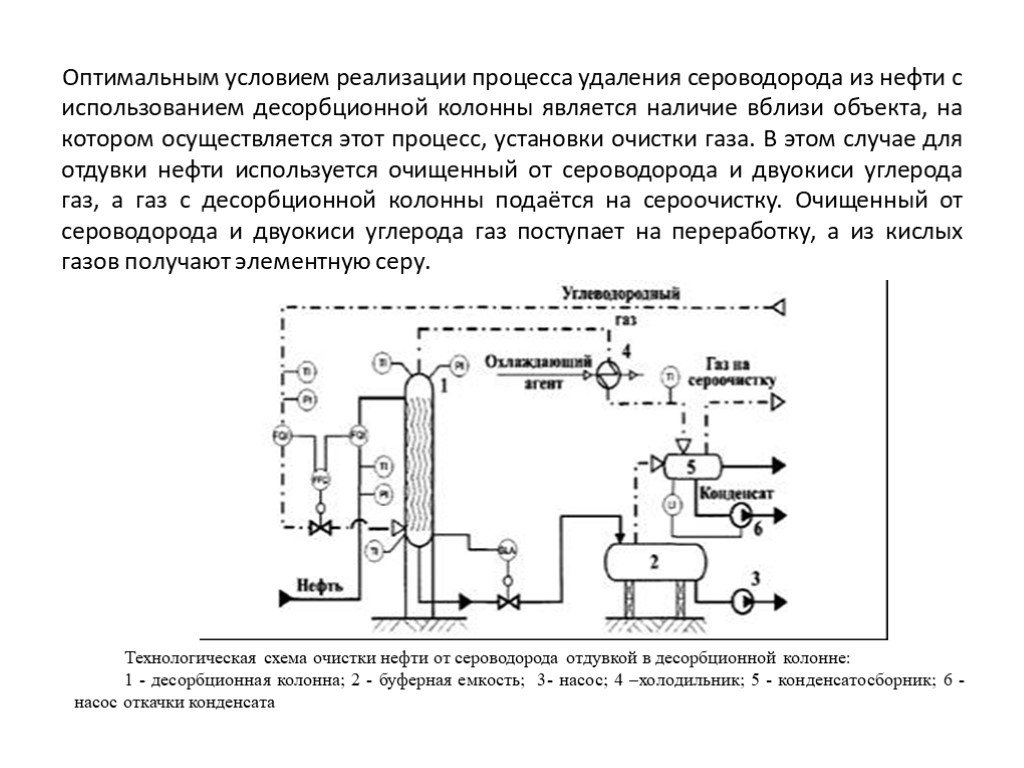

Figuren viser det viktigste enkeltstrømsskjemaet for rensing av absorpsjonsgass med etanolaminløsninger. Gassen som tilføres for rensing passerer i en oppadgående strøm gjennom absorberen mot strømmen av løsningen. Løsningen mettet med sure gasser fra bunnen av absorberen varmes opp i varmeveksleren av den regenererte løsningen fra desorberen og mates til toppen av desorberen.

Etter delvis avkjøling i varmeveksleren blir den regenererte løsningen i tillegg avkjølt med vann eller luft og matet til toppen av absorberen.

Den sure gassen fra stripperen avkjøles for å kondensere vanndampen. Tilbakeløpskondensatet returneres kontinuerlig til systemet for å opprettholde den ønskede konsentrasjonen av aminløsningen.

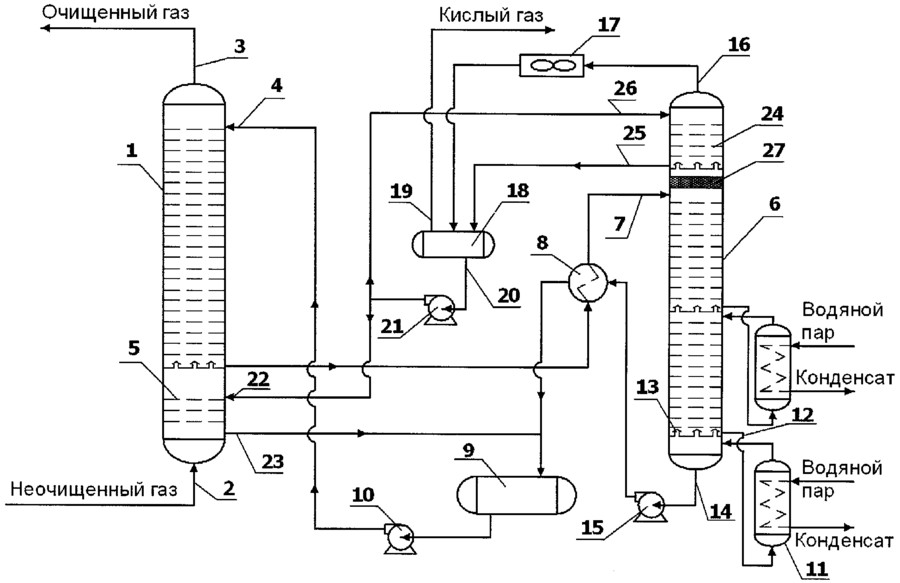

Alkaliske (karbonat) metoder for gassrensing

Bruk av aminløsninger for rensing av gasser med lavt innhold av H2S (mindre enn 0,5 % vol.) og høy CO2 til H2S anses som irrasjonell, siden innholdet i H2S i regenerasjonsgasser er 3–5 % vol. Det er nesten umulig å få svovel fra slike gasser i typiske anlegg, og de må fakles, noe som fører til atmosfærisk forurensning.

For rensing av gasser som inneholder små mengder H2S og CO2, alkaliske (karbonat) rengjøringsmetoder brukes i industrien. Bruken av alkaliløsninger (karbonater) som absorber øker konsentrasjonen av H2S i regenereringsgasser og forenkler utformingen av svovel- eller svovelsyreanlegg.

Den industrielle prosessen med alkalisk rensing av naturgass har følgende fordeler:

- finrensing av gass fra de viktigste svovelholdige forbindelsene;

- høy selektivitet til hydrogensulfid i nærvær av karbondioksid;

- høy reaktivitet og kjemisk motstand av absorberen;

- tilgjengelighet og lave kostnader for absorberen;

- lave driftskostnader.

Bruk av alkaliske gassrensemetoder er også tilrådelig i feltforhold for rensing av små mengder tilførselsgass og med et lite innhold av H i gassen.2S.

Hensikt

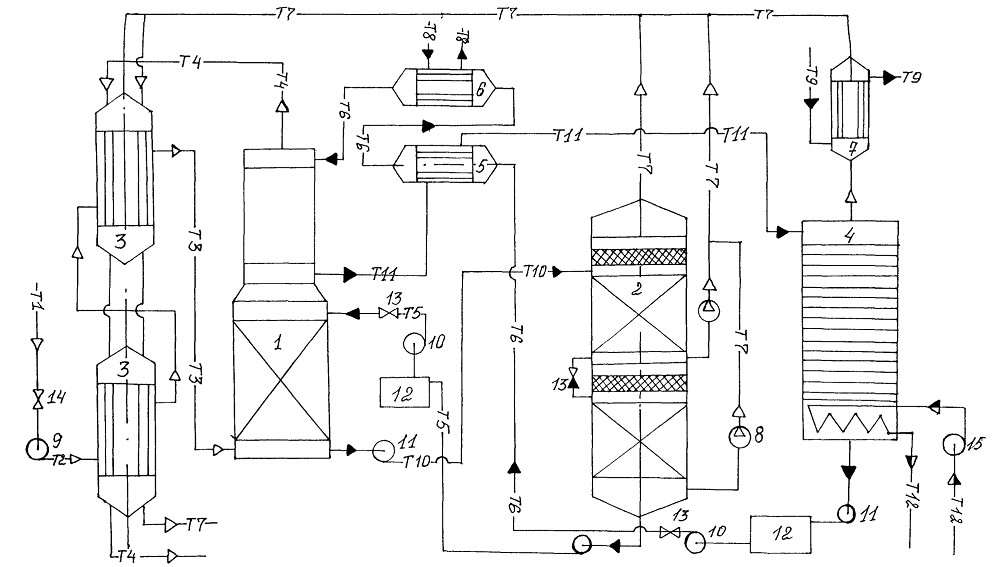

Svovelproduksjonsenheter konverterer H2S inneholdt i sure gassstrømmer fra amingjenvinningsanlegg og sur-alkaliske avløpsnøytraliseringsanlegg til flytende svovel. Vanligvis gjenvinner en to- eller tretrinns Claus-prosess over 92 % H2S som elementært svovel.

De fleste raffinerier krever mer enn 98,5 % svovelutvinning, så det tredje Claus-trinnet opererer under svovelduggpunktet. Det tredje trinnet kan inneholde en selektiv oksidasjonskatalysator, ellers må svovelproduksjonsenheten inkludere en halegass-etterbrenner. Det blir stadig mer populært å avgasse det resulterende smeltede svovelet. Store selskaper tilbyr proprietære prosesser som avgasser smeltet svovel til 10-20 vekt. ppm H2S.

Fordeler og ulemper

Fordeler

- Enkelheten av teknologisk design av installasjonen.

- Fjerning av H2S fra forbrenningsgasser, noe som gjør det mulig å overholde miljøstandardene til bedriften.

Rørledningskorrosjon ved et svovelutvinningsanlegg

Rørledningskorrosjon ved et svovelutvinningsanlegg

Feil

- Utilsiktet kondensering og akkumulering av svovel kan føre til problemer som blokkering av prosessgassstrømmen, tilstopping med fast svovel, brann og utstyrsskader.

- Overskudd av svovel på markedet over etterspørselen.

- Korrosjon og forurensning av utstyr på grunn av tilstedeværelse av ammoniakk, H2S, CO2 mulig dannelse av svovelsyre.

Valg av absorbent for rengjøringsprosessen

De ønskede egenskapene til absorbenten er:

- behovet for å fjerne hydrogensulfid H2S og andre svovelforbindelser.

- absorpsjon av hydrokarboner bør være lav.

- Damptrykket til absorbenten må være lavt for å minimere tap av absorbent.

- reaksjoner mellom løsemiddel og sure gasser må være reversible for å hindre nedbrytning av absorbenten.

- absorbenten må være termisk stabil.

- fjerning av nedbrytningsprodukter bør være enkel.

- syregassopptak per enhet sirkulerende absorbent bør være høyt.

- varmebehovet for regenerering eller fjerning av absorbenten bør være lavt.

- absorbenten må være ikke-aggressiv.

- absorbenten må ikke skumme i absorberen eller desorberen.

- selektiv fjerning av sure gasser er ønskelig.

- absorbenten må være billig og lett tilgjengelig.

Dessverre er det ingen enkelt absorbent som har alle de ønskede egenskapene. Dette nødvendiggjør valg av en absorbent som er best egnet for å behandle en spesiell syregassblanding fra de forskjellige tilgjengelige absorbentene. Sure naturgassblandinger varierer i:

- innhold og forhold til H2S og CO2

- innhold av tunge eller aromatiske forbindelser

- innhold COS, CS2 og merkaptaner

Mens sur gass primært behandles med absorbenter, kan det for mild sur gass være mer økonomisk å bruke absorberende absorbenter eller faste midler. I slike prosesser reagerer forbindelsen kjemisk med H2S og forbrukes under rengjøringsprosessen, noe som krever periodisk utskifting av rengjøringskomponenten.

Prosesskjemi

Grunnleggende reaksjoner

Prosessen består av en flertrinns katalytisk oksidasjon av hydrogensulfid i henhold til følgende generelle reaksjon:

2H2S+O2 → 2S+2H2O

Claus-prosessen innebærer å brenne en tredjedel av H2S med luft i en reaktorovn for å danne svoveldioksid (SO2) i henhold til følgende reaksjon:

2H2S+3O2 → 2SO2+2H2O

De resterende uforbrente to tredjedeler av hydrogensulfidet gjennomgår en Claus-reaksjon (reaksjon med SO2) for å danne elementært svovel som følger:

2H2S+SO2 ←→ 3S + 2H2O

Bivirkninger

Generering av hydrogengass:

2H2S→S2 + 2H2

CH4 + 2H2O→CO2 + 4H2

Dannelse av karbonylsulfid:

H2S+CO2 → S=C=O + H2O

Dannelse av karbondisulfid:

CH4 + 2S2 → S=C=S + 2H2S

De viktigste fordelene med membranen fra NPK "Grasys" og omfanget av dens anvendelse

Grasys-gassavsvovlingsmetoden unngår unødvendige økonomiske kostnader. Et innovativt produkt skiller seg fra analoger:

- hul fiber konfigurasjon;

- en fundamentalt ny sekvens av hastighetskomponenten for penetrering av komponentene i gassblandingen;

- økt kjemisk motstand mot de fleste komponenter i hydrokarbonstrømmen;

- utmerket selektivitet.

I den teknologiske prosessen med å tilberede naturgass og tilhørende petroleumsgass konsentreres alle urenheter som skal fjernes i en lavgradig strøm, mens den rensede gassen som oppfyller de regulerte standardene kommer ut med nesten samme trykk som ved innløpet.

Hovedformålet med hydrokarbonmembranen utviklet av selskapet vårt er avsvovling av gasser. Men dette er langt fra alle bruksområdene til vårt innovative produkt. Med den kan du:

- løse mange miljøproblemer ved å eliminere gassfakling, det vil si å redusere til null skadelige utslipp som forurenser miljøet;

- forberede, tørke og utnytte gass direkte ved produksjonsanlegg;

- sikre fullstendig uavhengighet av enheter fra transportordninger, infrastrukturanlegg, så vel som fra energibærere. Den resulterende gassen kan brukes som drivstoff i gassturbinkraftverk, kjelehus, så vel som til oppvarming av skiftehus. Det er ikke nødvendig å bruke importert kull for vannoppvarming og romoppvarming, hvis det er gass;

- fjern svovel, tørk og klargjør gass for tilførsel til hovedgassrørledninger (standarder STO Gazprom 089-2010);

- spare materielle ressurser som et resultat av optimalisering av teknologiske prosesser.

NPK Grasys kan tilby hver kunde en optimal ingeniørløsning for oppgaven, tatt i betraktning parametrene for de innkommende mategasstrømmene, kravene til graden av avsvovling, duggpunktet for vann og hydrokarboner, volumet av det kommersielle produktet og dets komponentsammensetning.

Konklusjoner og nyttig video om temaet

Følgende video vil gjøre deg kjent med detaljene for utvinning av hydrogensulfid fra assosiert gass produsert sammen med olje av en oljebrønn:

Installasjonen for rensing av blått drivstoff fra hydrogensulfid med produksjon av elementært svovel for videre prosessering vil bli presentert av videoen:

Forfatteren av denne videoen vil fortelle deg hvordan du blir kvitt biogass fra hydrogensulfid hjemme:

Valget av gassrensemetode er først og fremst fokusert på å løse et spesifikt problem. Utøveren har to veier: å følge et utprøvd mønster eller å foretrekke noe nytt. Hovedretningslinjen bør imidlertid fortsatt være økonomisk gjennomførbarhet samtidig som kvaliteten opprettholdes og ønsket behandlingsgrad oppnås.