- hjemmelaget presse

- Håndbok

- Fra jekken

- Gjør-det-selv-trinn for å lage sagflisbriketter

- Råvareforberedelse

- Presseprosess

- Tørking og påføring

- Grunnleggende egenskaper og klassifisering av materialet

- Fordeler med briketter

- Hvordan lage briketter med egne hender

- Hovedfordeler

- Briketteproduksjon

- Produksjonstrinn

- Produksjonsutstyr

- Fordeler og ulemper

- 4 Utstyr for produksjon av eurofirewood

- Fordeler med drivstoffbriketter

- Avfallsbriketteringsanordning

- Briketter til ovner og kjeler

- Hva er mer lønnsomt å bruke

hjemmelaget presse

Hvis du har en tegning og visse designferdigheter, kan du lage en presse for drivstoffbriketter med egne hender.

Hjemmelagde enheter for brikettering er av to typer - fungerer fra en jekk og med en manuell stasjon.

En beskrivelse av monteringen av strukturen vil hjelpe deg å forstå hvordan du lager en presse, og hvilket alternativ som er best å bruke.

Håndbok

For å lage en håndpress kreves det et slag. Den er laget av en tykk metallplate. En trykkspak er festet til materialet, og strukturen er festet med hengsler.

Stansen er installert i en spesiell form. Vanligvis er det laget firkantet. En form er laget av metall.Det bores hull med et tynt bor i nedre del og på sidene, som sikrer frigjøring av fuktighet under presseprosessen.

For å samle det frigjorte vannet brukes en beholder der den ferdige pressen er installert.

Fra jekken

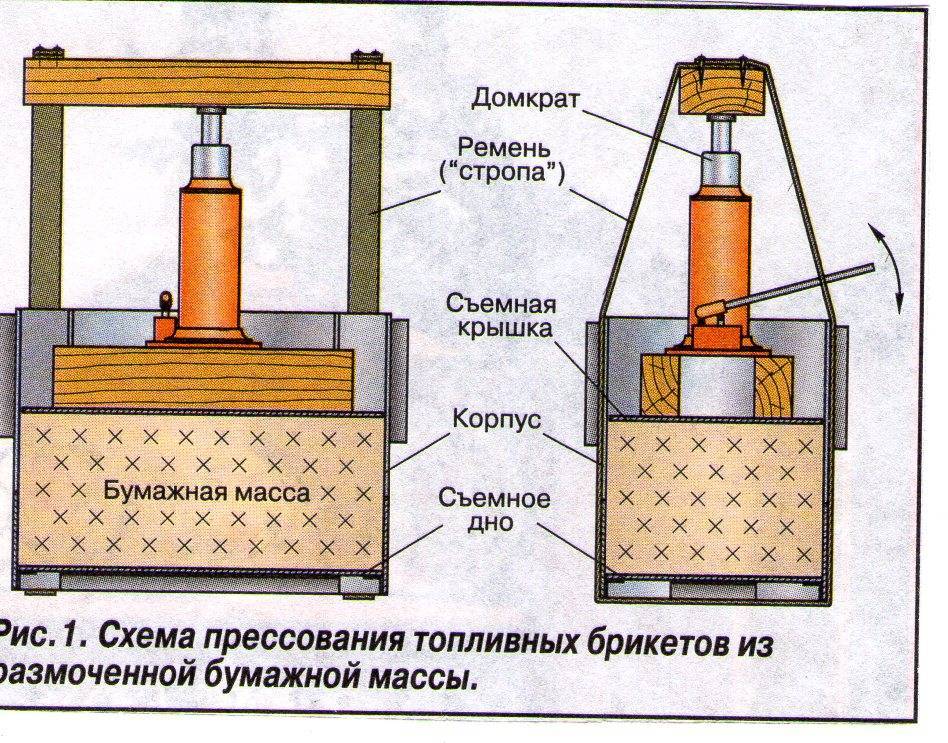

For å oppnå bedre kvalitet fast brensel og forbedre utformingen av pressen, brukes en hydraulisk jekk.

Produksjonsprosessen for slikt utstyr består av følgende trinn:

1. Basen for pressen er dannet av kanalene. Alle metalldeler festes ved sveising.

2. Stativ er festet til hvert hjørne av den forberedte basen i vertikal posisjon. Hver støtte er tatt 1,5 meter høy.

3. En mikser er sveiset til stativene. Trommelen kan lages av et rør med stor diameter, eller du kan ta en ferdig del fra en gammel vaskemaskin.

4. Et galvanisert stålbrett er festet under mikseren, hvorfra råvarene vil trenge inn i en spesiell form.

5. Det lages hull i det tykkveggede røret beregnet på matrisen. De skal være jevnt fordelt gjennom den runde sammentrekningen. Bredden på hver åpning skal være fra 3 til 5 millimeter.

6. I bunnen av formen er en flens festet med en sveisemaskin, som bunnen er skrudd fast.

7. Den ferdige formen er koblet til basen.

8. Etter det kuttes en stanse ut av stålplatene. Den må ha samme form som matrisen. Ved hjelp av en stang kobles stansen til et hydraulisk element.

Den sammensatte mekanismen er festet over skjemaet til stativene. Brettet er festet til bunnen.

For å fremskynde prosessen med å trekke ut pressede briketter, anbefales det sveiseskive og fjær til bunnen av matrisen. Den må passe med diameteren på stansen.En slik mekanisme vil automatisk kaste ut ferdige produkter etter at hydraulikken er slått av.

Pressede treråvarer krever tørking. Jo lavere fuktighet brikettene har, jo bedre brenner de. I tillegg har tørre briketter en høyere varmeoverføring.

Gjør-det-selv kompakt drivstoff kan redusere kostnadene ved å varme opp et hus betydelig. Ferdige briketter kan brukes både til kjelen og til ovnen. Men det bør huskes at kvaliteten på produktene i stor grad avhenger av tetthetsindeksen.

Det er nesten umulig å lage presset ved med hjemmelaget utstyr som vil brenne lenge og avgi en stor mengde varme.

Derfor, hvis det er nødvendig å bruke drivstoff med høy ytelse, er det bedre å kjøpe det i spesialforretninger.

Gjør-det-selv-trinn for å lage sagflisbriketter

Prosessen med hjemmepressing av sagflis er som følger:

- tørking av råvarer hvis det har høy luftfuktighet;

- sliping av råvarer i en knuser eller manuelt;

- blande knust sagflisråmaterialer med leire eller papp;

- trykk lasting;

- pressing i former;

- lossing og lufttørking;

- filmemballasje.

Kvaliteten på tørkingen kan kontrolleres ved å bryte briketten, den skal være tett og tørr på snittet.

Hvis det ikke finnes en egnet knuser, kan du bruke en perforator.

Filmen må være krympbar slik at fuktighet ikke trenger inn i det ferdige produktet og formen bevares.

Råvareforberedelse

På neste trinn forbereder de råvarer, men først må du velge den riktige.For å komprimere høykvalitets papir- og pappbriketter må du først bløtlegge dem i vann, deretter klemme dem godt for å fjerne alle fuktighetsrester, og etter det kan de legges i pressemekanismen.

Presseprosess

Behandling av det tilberedte materialet er det viktigste stadiet i produksjonen. Arbeidet starter med montering og testing av råvarer. Etter det er det nødvendig å fjerne stedet der de ferdige pressede blokkene skal lagres. Umiddelbart skal det bemerkes at etter pressing vil brikettene være våte og klissete. For at de ikke skal henge sammen og ikke miste sin riktige form, må de brettes ikke for nær hverandre. Det er best å legge kryssfinerplater eller flat skifer mellom det pressede materialet.

Ved å bruke en lignende metode behandles og presses andre materialer. Det viktigste er ikke å glemme å brette dem forsiktig på et forberedt sted på en helt flat overflate. For en time med slikt arbeid kan det produseres rundt 60 hjemmelagde briketter.

Tørking og påføring

Etter at presseprosessen er fullført, sendes de ferdige produktene til tørking. Hjemme kan du ganske enkelt legge ut materialet på en solrik plen, men pass på at det ikke faller i regnet ved et uhell, ellers vil tørkeprosessen bli forsinket. Når brikettene har mistet maks fuktighet kan de flyttes til permanent lagring, dessuten kan du allerede brette dem som du vil og ikke være redd for at de skal henge sammen.

Det er verdt å legge til med en gang at slike hjemmelagde blokker veier litt, dette skyldes mangel på trykk under produksjonen. Faktisk, etter det kan du teste brikettene og fylle badekaret med dem eller tenne peisen.Det er bedre å utføre disse aktivitetene ved å bruke en spesiell tenning eller legge litt papir i brannboksen, siden det vil være ganske vanskelig å gjøre dette på vanlig måte.

Forresten, hvis ønskelig, kan et slikt presseapparat moderniseres, for eksempel ved å kjøpe en fabrikkpresse, da vil de resulterende brikettene være av bedre kvalitet og tettere, og produksjonen deres vil øke betydelig.

Grunnleggende egenskaper og klassifisering av materialet

Briketter er laget av forskjellige avfallsprodukter fra trebearbeidings- og landbruksbedrifter:

- fra sagflis, bark, grener;

- fra halm;

- fra vegetabilsk avfall;

- fra skall av korn;

- fra siv;

- fra torv;

- fra avfall fra linbehandling;

- fra screening av kull;

- fra vintreet.

På grunn av sin allsidighet kan denne typen drivstoff brukes i forskjellige områder: i kjelerom; til oppvarming av hus, bad, badstuer, drivhus og mange andre gjenstander.

Utvendig ligner brikettene vanlig ved, deres diameter er 10 cm, og lengden er ca 25 cm Styrken til dette materialet er gitt av stoffet lignin, som under påvirkning av trykk og temperatur begynner å smelte og binder partiklene.

Fordeler med drivstoffbriketter:

- Tildelingen av en liten mengde sot og røyk, askeinnholdet i eurowood overstiger ikke 1,5%. Hvis torvbriketter behandles, kan asken i ettertid brukes som fosfor- eller kalkgjødsel.

- Brennetiden til vedbriketter er tre ganger lengre enn for vanlig ved, så de trenger ikke å fylles inn i ovnen ofte.

- Rimelig pris.

- Kompakt og lett å transportere.

- Under forbrenning avgir ikke miljøvennlig drivstoff skadelige stoffer.

Avhengig av produksjonsteknologien til briketter, kan de ha en annen form:

- NESTRO er eurofirewood, som er laget i form av en sylinder. For deres produksjon brukes en sjokkpresse.

- Pini & Kay - mangefasetterte produkter med hull. For deres fremstilling brukes en spesiell presse, som har et arbeidsflatetrykk på 1100 bar. Etter pressing gjennomgår de en varmebehandlingsprosedyre, som et resultat av at de får en mørk brun nyanse.

- Briketter ruf (ruf) etter bearbeiding har form av et rektangel. De produseres ved hjelp av en hydraulisk presse med et trykk på 400 bar.

Fordeler med briketter

Når man lurer på hvilken type drivstoff man skal velge for kjøp eller produksjon, bør man sammenligne prismarkedet og materialenes egenskaper. Drivstoffbriketter i det tjueførste århundre er mange ganger overlegne andre brennbare energikilder på grunn av en rekke fordeler:

- høy tetthet og lav luftfuktighet gjør det mulig å oppnå en varmeavgivelse på 5 kW per time

- jevn forbrenning med et minimum av røyk

- lav prosentandel av aske ved fullstendig forbrenning (> 10 %)

- kostnadene for briketter er mer lønnsomme enn kostnadene for pellets og kull

- produksjonskostnadene er også lavere enn produksjonskostnadene for andre materialer

- det beste alternativet til annet brennbart brensel uten å bytte ovn

- miljøvennlighet

- praktisk for lagring og transport

Bruken av resirkulert ved har blitt et betydelig skritt både for miljøet og for moderne forretningsmenn. Fremtiden ligger bak alternative drivstoff, så konkurransen om produksjon av drivstoffbriketter øker for hver dag.Selv hjemme prøver folk å utnytte avfallet og lage hjemmelagde briketter. Ved å velge bærekraftige materialer gir alle et betydelig bidrag til en renere fremtid.

Hvordan lage briketter med egne hender

Jack trykk.

For å lage en brikett av sagflis trenger du en presse. Du kan kjøpe en ferdig hydraulisk presse, som du fortsatt trenger å kjøpe en kompressor til. Produksjon på slikt utstyr er raskere og enklere, men enheten bruker mye strøm, siden den har en tørketrommel. Forbruket avhenger av modellen, rekkevidden er fra 5 til 35 kW. Det finnes også håndpresser, hvor trykk skapes gjennom en spak eller ved vikling. I det første tilfellet vil det ikke være mulig å klemme brikettene ordentlig fra fuktighet. I det andre tilfellet tar prosessen lang tid.

Det beste alternativet er å bruke en bilhydraulikk jekk som en presse. Deres bæreevne er forskjellig, minst 2 tonn. Det er nødvendig å forberede en solid metallramme, en jekk er festet til den øvre bjelken med bark (opp ned). Det vil si at kraften til jekken vil bli rettet nedover, der formen fylt med råvarer befinner seg.

Algoritme for å lage drivstoffbriketter med egne hender:

- bløtlegg den knuste pappen;

- bland våt papp med sagflis - proporsjon 1:10;

- legg massen i en presse og press ut fuktighet;

- fjern brikettene fra formene og tørk

Å se med egne øyne hvordan drivstoffbriketter lages du kan gjøre det selv i videoen nedenfor:

Du kan blande sagflis med en betongblander eller en mikser. Du kan tørke ferdige briketter i solen eller på en ovn. Fuktighetsinnholdet i drivstoffet må holdes på et minimum. For eksempel, i fabrikkbriketter er fuktighetsinnholdet 8-10%. Hjemme, minst nå nivået av vanlig ved 18-25%.Mest fast brensel kjeler og pyrolyseovner på drivstoff, hvis fuktighetsinnhold ikke er mer enn 30%. Jo mindre fuktighet i drivstoffet, jo mindre varmeenergi vil bli brukt til å fordampe det. Følgelig vil en tørr energibærer gi mer termisk energi for å varme opp rommet.

Hovedfordeler

Drivstoffbriketter er en moderne type alternativt drivstoff. De kan brukes i alle ovner, peiser, kjeler, griller, griller. Eurobriquettes er sylindriske emner som ligner ved, eller rektangulære murstein. Små dimensjoner gjør det mulig å plassere dem i ovner av enhver størrelse.

Hva er briketter laget av? Oftest brukes tre (sagflis, spon, støv), men halm, papir, torv, kull, frø eller nøtteskall og til og med gjødsel brukes også. Sammensetningen av eurobriketten kan variere betydelig, avhengig av hvilken teknologi som brukes i produksjonen.

En hjemmelaget eurobriquette kan brukes til å tenne en badstueovn eller varme opp et hus. Siden råmaterialet er komprimert ganske sterkt og fuktighetsmengden er minimal, brenner drivstoffbriketten i lang tid, og frigjør hele tiden en stor mengde varme. Et interessant poeng ble lagt merke til av folk som allerede aktivt bruker slikt drivstoff: hvis du smelter grillen med øko-tre og steker mat på den, antennes den ikke hvis den kommer på fettbrikettene.

Lager for håndverksferdige ekro-briketter

For ovner med fast brensel, kjeler og peiser er sagflisbriketter et utmerket alternativ. De blusser sakte opp, men etter å ha brent i lang tid og avgir en stor mengde varme. Dette forklares av den høye tettheten til det pressede treproduktet.Varmeoverføringen fra briketter overskrider betydelig varmenivået som oppnås ved å brenne selv den tørreste veden, som tok minst et år å lagre og tørke.

Fuktigheten til drivstoffbriketter er 8-9%, tørr ved har på sin side en indikator på 20%. Det viser seg at en brikett laget av samme tre brenner bedre enn selve veden. Denne effekten dannes på grunn av det faktum at under forbrenning trenger ikke drivstoffbriketter å fordampe en stor mengde fuktighet.

Briketten brenner med stabil brann, uten sprut, gnister, torsk, og mengden røyk som avgis ved forbrenning kan beskrives som liten. Det er ekstremt praktisk å legge slikt drivstoff i ovnen, siden alle produkter har samme vanlige form.

Plassering i ovnen av økologiske selvlagde drivstoffbriketter

Som ethvert produkt er drivstoffbriketter ikke uten ulemper:

- Først av alt er det verdt å merke seg at de er svært sårbare for fuktighet, derfor selges de i cellofanemballasje.

- Briketter tåler ikke mekanisk påkjenning, spesielt produkter laget med RUF-teknologien som ikke brennes på utsiden.

- Hvis du vil sette opp produksjon av slike ting hjemme, vil det koste deg en pen slant, selv om det sikkert vil være en fordel i det lange løp. Faktum er at du må kjøpe et slipeanlegg, en tørketrommel og en pressemaskin for å utføre hele arbeidssyklusen med råvarer. Med riktig utstyr vil det være mulig å sette opp håndverksproduksjon av drivstoffbriketter også i egen garasje.

Briketteproduksjon

Råvarene for fremstilling av briketter er all slags avfall fra landbruksbedrifter, trebearbeiding, møbelproduksjon og annen industri som bruker tre og planter.Teknologien for produksjon av drivstoffbriketter fra sagflis gjør det mulig å bruke opptil fire kubikkmeter avfall for å lage én kubikkmeter av det ferdige produktet, noe som har en positiv effekt på miljøet. Bedrifter som produserer bærekraftig ved kvitter planeten for en enorm mengde søppel.

Kostnaden for råvarer for brikettering varierer avhengig av type og kvalitet, så vel som av regionen den leveres fra. Kvaliteten på de tilførte råvarene er en av hovedfaktorene for suksessen til produksjonen av miljøvennlig rent drivstoff.

Det er viktig å ha pålitelige leverandører som i henhold til lover og forskrifter sørger for miljøsikkerhet i sin produksjon. Tallrike landbrukskomplekser og gårder, trebedrifter og sagbruk blir slike leverandører.

Teknologien for produksjon av miljøvennlig drivstoff er delt inn i flere stadier. Hver av dem bruker spesialutstyr, og de etablerte temperatur- og trykkstandardene overholdes. Men hovedelementet i opprettelsen av briketter er bindemiddelet. Forbindelseskomponentene smeltes under produksjonsprosessen og binder sammen fraksjonene av råvarene.

Avfallsved fra løvtrær trenger ikke tilsetning av bindemidler, fordi det allerede inneholder harpiks, som blir et bindemiddel under oppvarming. Landbruksavfall krever på sin side tilleggsstoffer som lignin. Lignin regnes som den grunnleggende komponenten i drivstoffbriketter. Når det gjelder sammensetning, er det miljøvennlig, da det kun oppnås fra restene av deler av planter.

Produksjonen av bærekraftig ved begynner med klargjøring av tørketrommelen og innstilling av ønsket temperatur inne i viften. Deretter lastes bunkeren med mateskrue, og mater materialet inn i tørkekammeret. Fuktighet fjernes av luftstrømmer, så bare vanlig damp slipper ut i atmosfæren. Det frigjøres ingen skadelige stoffer under tørkingen av materialet, og derfor kalles produksjonen av drivstoffbriketter miljøvennlig.

Produksjonstrinn

De viktigste stadiene i produksjonen:

- Sliping / knusing av råvarer til en brøkdel på ikke mer enn 3 mm. Avfall makuleres i en flishugger. Den roterende trommelen til enheten, utstyrt med skarpe kniver, knuser sponene og skiller de større for å male på nytt til ønsket størrelse.

- Tørking. Varmegeneratoren tørker fraksjonene med varmluft. Mengden fuktighet i råvaren bør ikke overstige 15 %.

- Brikettering. I ekstruderen begynner linjen for brikettering av treavfall, og ikke bare. Den tilberedte blandingen sendes til pressing. Under forhold med høyt trykk og ved en spesiell temperatur, presses råmaterialet ut av ekstruderen og kuttes i individuelle briketter.

- Pakke. Brikettene pakkes hermetisk, deretter sendes de til lageret.

Produksjonsutstyr

Hovedutstyret for produksjon av drivstoffbriketter er en ekstruder og en presse.

En ekstruder er en maskin som mykner/smelter materialer og gir dem ønsket form ved å ekstrudere en komprimert masse gjennom en dyse.Maskinen består av flere hovedfragmenter: en kropp med et varmeelement, en hovedskrue og et ekstruderingshode for å lage briketter av en bestemt form ved utgangen fra maskinen.

Pressen er et apparat for å klemme den tilberedte blandingen av fraksjoner til en høy tetthet og ergonomisk konsistens. Pressing lar deg danne den mest kompakte og egnet for langtidslagring og bruk av briketter.

Det finnes flere typer presse:

- Manuell presse for briketter. Dette er en enkel metallstruktur, som inkluderer en form, en støttedel, et stempel og et håndtak. Denne typen press er lett og lett å transportere.

- Hydraulisk presse. Den hydrauliske pressen inkluderer en stempelpumpe med variabel fortrengning, en elektrisk motor og en hydraulikkoljetank. Den brukes bare i rom med å opprettholde en positiv temperatur.

- Slagmekanisk presse. Danner briketter etter prinsippet om slagekstrudering. Pressstempelet er plassert horisontalt inne i den sylindriske pumpen.

Fordeler og ulemper

For å forstå hvor gode drivstoffbriketter er, bør du vurdere deres positive og negative sider.

Fordelene er som følger:

- Siden eurofirewood har riktig form, er det veldig praktisk å lagre dem.

- Drivstoffbriketter er mye mer brennende enn ved. Dette gir besparelser på råvarer.

- Passer til alle ovner og gasskjeler. På grunn av den lange forbrenningen av komprimert sagflis, forekommer tilsetning av nye deler av råvarer mye sjeldnere.

- Brenningen er jevn og stille, små kull flyr ikke rundt. Ved bruk av råvarer, utslipp av røyk og dannelse av tjære, er aske ubetydelig.Dette fører til en reduksjon i arbeidskostnadene for rengjøring og rengjøring av skorsteiner.

- Avhengig av fremgangsmåten for fremstilling av eurofirewood, er holdbarheten deres fra ett til 5 år.

- Barene inneholder ikke kjemikalier, derfor regnes de som et miljøvennlig produkt.

- I løpet av en fyringssesong brukes 1,5-2 ganger mindre brikettbrensel sammenlignet med konvensjonell ved.

- Forbrenning av eurobriketter skjer sakte og skånsomt. Dette avgir mye varme.

I tillegg til positive egenskaper har komprimerte produkter noen ulemper:

- Unngå kontakt med vann under lagring.

- Noen arter lagres ikke mer enn ett år.

- Kostnaden for råvarer er ganske høy.

4 Utstyr for produksjon av eurofirewood

Hovedelementet i produksjonen er pressen. Først må du bestemme hvilken form de ferdige elementene skal ha og, avhengig av dette, velge utstyr. De mest brukte brikettene er runde eller sylindriske.

Profesjonelle presser inkluderer:

- Skru. Produserer åttekantede pellets med et hull i midten. De har en maksimal tetthet, som et resultat av at de viser en høy brenntid. Det er praktisk å føre en snor eller et tau gjennom hullet for å henge pellets i sollys for å tørke.

- Hydraulisk. Den kan brukes til å produsere rektangulære elementer. Deres tetthet er minimal, så materialforbruket er ganske stort.

- Støtmekanisk. Lar deg få briketter av enhver form. Tettheten er middels.

Ved hjelp av disse enhetene er det mulig å produsere høykvalitets eurofirewood. I dag er det mange selskaper som spesialiserer seg på produksjon, levering og installasjon av utstyr for produksjon av komprimert drivstoff.Det eneste negative er at prisen på slike enheter er ganske høy.

Derfor, hvis det ikke er planlagt å produsere en stor mengde materiale for salg, er det mer lønnsomt å lage enheten med egne hender.

For å gjøre dette trenger du et skjema, som du for eksempel kan bruke et gammelt kloakkrør med tykke vegger for. For å la overflødig væske og luft slippe ut, lages det hull i røret. Det er i denne formen (matrisen) at blandingen vil bli presset til pellets.

Dysen festes til en hvilken som helst spak eller skruetype håndpresse eller til en hydraulisk jekk.

Råmaterialet legges i formen, komprimeres av en presse, hvoretter det ferdige produktet skyves ut ved hjelp av en metallstang.

Fordeler med drivstoffbriketter

Drivstoffbriketter utmerker seg ved evnen til høy varmeoverføring. Deres brennverdi er 4600-4900 kcal/kg. Til sammenligning har tørr bjørkeved en brennverdi på ca 2200 kcal/kg. Og bjørkeved av alle treslag har de høyeste varmeoverføringshastighetene. Derfor, som vi ser, gir brenselbriketter 2 ganger mer varme enn ved. I tillegg holder de en konstant temperatur gjennom hele forbrenningen.

Lang brenntid

Briketter er også preget av en ganske høy tetthet, som er 1000-1200 kg/m3. Eik regnes som det mest tette trevirket som kan brukes til oppvarming. Dens tetthet er 690 kg/m3. Igjen ser vi stor forskjell til fordel for drivstoffbriketter.God tetthet bidrar bare til langvarig forbrenning av drivstoffbriketter. De er i stand til å gi en jevn flamme fra legging til fullstendig forbrenning innen 2,5-3 timer.Med støttet ulmende modus er én porsjon høykvalitetsbriketter nok i 5-7 timer. Dette betyr at du må legge dem i ovnen 2-3 ganger mindre enn hvis du fyrte ved.

Lav luftfuktighet

Fuktigheten til drivstoffbriketter er ikke mer enn 4-8%, mens minimumsfuktighetsinnholdet i tre er 20%. Brikettene har et så lavt fuktighetsinnhold på grunn av tørkeprosessen, som er et vesentlig steg i produksjonen.

På grunn av deres lave luftfuktighet når briketter en høy temperatur under forbrenning, noe som bidrar til deres høye varmeoverføring.

Minimum askeinnhold

Sammenlignet med ved og kull er askeinnholdet i briketter mye mindre. Etter brenning etterlater de bare 1% aske. Brennende kull etterlater opptil 40 % aske. Dessuten kan asken fra brikettene fortsatt brukes som gjødsel, og asken fra kullet må fortsatt kastes.

Fordelen med oppvarming med briketter er at kostnadene for rengjøring og vedlikehold av peisen eller ovnen reduseres mye.

Miljøvennlighet

Valget av drivstoffbriketter for oppvarming i huset er et flott alternativ for folk som bryr seg om helsen deres. Briketter avgir praktisk talt ikke røyk og andre skadelige flyktige stoffer, så du kan fyre ovnen uten kull selv med lavt skorsteinstrekk.

I motsetning til kull danner ikke forbrenning av briketter støv som legger seg i rommet. Siden briketter er drivstoff produsert fra avfall, er det mindre skade på miljøet.

Enkel lagring

Drivstoffbriketter er praktiske både å bruke og oppbevare. I motsetning til formløs ved, har briketter en ganske regelmessig og kompakt form.Derfor, selv om du prøver å legge ved så forsiktig som mulig i en kompakt vedstabel, vil den likevel ta opp 2-3 ganger mer plass enn briketter.

Ingen kondens på skorsteiner

Siden ved har et høyere fuktighetsinnhold, danner det under forbrenning kondensat på veggene i skorsteinen. Avhengig av fuktinnholdet i veden vil det oppstå henholdsvis mer eller mindre kondens. Det som er dårlig med kondensat i en skorstein er at det smalner av arbeidsdelen over tid. Med tungt kondensat vil du etter en sesong merke et sterkt fall i trekk i skorsteinen.

8% fuktighet av brikettene danner praktisk talt ikke kondensat, følgelig opprettholdes skorsteinens arbeidskapasitet lenger.

Avfallsbriketteringsanordning

hjemmelaget presse

I tilfelle det er meningen at varmebriketter skal brukes til vinteroppvarming av et landsted om vinteren eller som et alternativt drivstoff i et enkelt hus, er det ganske arbeidskrevende å lage dem manuelt.

I dette tilfellet er det tilrådelig å lage en enkel maskin som vil fremskynde og lette arbeidet. I dag er ulike modifikasjoner av verktøymaskiner kommersielt tilgjengelige. De er forskjellige i funksjonalitet, antall celler i skjemaene, typen stasjon - manuell eller mekanisk.

Alle modellene har en ting til felles - de lar deg mekanisere den mest arbeidskrevende prosessen - komprimeringen av den våte massen i cellene i formen.

Den enkleste maskinen er en metallramme sveiset fra et hjørne, hvorpå en trebordplate malt med fuktbestandig maling er festet. En "P" er sveiset til rammen - en formet brakett, mellom stolpene som en svingende spak er festet til - en vippearm, kompresjonskraften avhenger av lengden.

En stanse er dreibart montert på spaken, hvis dimensjoner er litt mindre enn dimensjonene til cellene. Formen fylt med brikettmassen legges på benkeplaten og presses med en stans til brikettene får ønsket tetthet. Når du flytter formen over bordplaten, gjentas kompresjonsoperasjonen for hver celle.

Noen "håndverkere" forlater den sveisede strukturen, og setter sammen en brakett og ramme fra brett og tykke stenger. Alt avhenger av produksjonsvolumet.

For at pressen skal vare lenge nok, bør den etter hver presseoperasjon renses for vedheftende masse.

Hvis gartneren har mulighet til å få eller lage en vibrerende plate, er det ikke nødvendig med en presse. Komprimering av sagflis-leiremasse utføres på grunn av vibrasjon.

Briketter til ovner og kjeler

Som et alternativ brenselbriketter har en rekke fordeler:

- Ved brenner lenger, gir mer varme;

- Ingen gnister, langt mindre røyk;

- Veldig økonomisk, fordi du kan lage briketter med egne hender fra avfall, det vil si at det praktisk talt ikke er noen kostnader;

- Aske trenger ikke å kastes, det vil være en utmerket gjødsel for sengene;

- Ved lagring tar de samme brikettene mindre plass enn et tradisjonelt vedskur;

- Den kan brukes ikke bare til peis og komfyr, men også til fastbrenselkjeler.

Generelt, som eksperter bemerker, kan produksjon av drivstoffbriketter bli en lønnsom virksomhet.

For produksjon av drivstoffbriketter kan du bruke en rekke materialer, og de aller fleste er avfall som er i hver husholdning:

- Avfallspapir. Aviser, pappesker, skriblede notatbøker – alt som ligger og ligger hjemme;

- Landbruksavfall. For eksempel halm, solsikkeskall, tørre plantestengler;

- Avfall fra hagen. Fallne blader brukes også, samt topper av rotvekster, tørt gress, opprøvet ugress;

- Grener, spon, flis, sagflis, det vil si alt treavfall, også det som er igjen etter beskjæring av trær på stedet.

Viktig! Noen eiere legger til plastposer, film til planten og tremasse. Eksperter er imot denne tilnærmingen, for i dette tilfellet kan briketter ikke lenger kalles miljøvennlig drivstoff.

Og ikke bruk aske som gjødsel. Generelt er det ingen offisielle anbefalinger angående tilsetning av polyetylenfilm til briketter, alt er på eiernes risiko.

For å komme i gang må du male råvarer, alt unntatt sagflis, frøskall og små flis. Til dette formålet brukes en hagekvern, valget som vi allerede har skrevet. Alle grener, pinner, blader, flis, tørt gress, halm knuses grundig for å få tilberedte råvarer til drivstoffbriketter.

Viktig! En vanlig hagekvern vil ikke takle papir, avfallspapir. Det må rives for hånd, kuttes, bruk en makuleringsmaskin

Leire og stivelse, samt voks brukes oftest som bindemiddel i en blanding for brenselbriketter. Noen ganger tilsettes portlandsement, men det øker askeinnholdet i drivstoffet betydelig. Sukker og melasse er også et alternativ, men de er dyre. Dersom det er mulig å finne avfall fra tremasse- og papirproduksjon, kan du bruke sulfitt-gjærmos. Den inneholder imidlertid for mye fuktighet.

Viktig! Hvis drivstoffbriketter er laget av sagflis og annet treavfall, er det ikke nødvendig med bindemidler.De er lignin, en naturlig polymer som først finnes i tre og frigjøres ved høy temperatur og under trykk.

Men denne regelen gjelder hvis det brukes baking, og ikke naturlig tørking.

I tillegg er det ikke nødvendig med permer dersom blandingen inneholder papir. Det mykner med vann, og fungerer i seg selv som et godt lim som holder på alle de andre komponentene i briketten.

Hvis leire fungerer som et bindemiddel, bør andelen med avfall være 1:10, ikke mer. Vann tilsettes litt etter litt slik at hele blandingen får konsistensen som en pasta, som vil være lett å forme.

For å blande blandingen kan du bruke en betongblander eller en konstruksjonsblander. Dette vil fremskynde prosessen og gjøre blandingen homogen. Deretter trenger du en form for pressing. Noen ganger bruker sommerboere til og med gamle potter, trekasser og andre ting som ikke lenger er nødvendige i hverdagen.

Den enkleste måten er å manuelt trykke blandingen inn i ønsket form og deretter tørke den i solen, naturlig. Men manuell innsats er kanskje ikke nok for å få en høykvalitets, ikke-spredende drivstoffbrikett. Derfor bruker hjemmehåndverkere vanligvis forskjellige mekaniserte presser. Hvis det er et vibrerende bord, er pressen ikke nødvendig.

Prosessen med å lage en blanding for drivstoffbriketter og deres pressstøping er enkel, men tidkrevende. Derfor foretrekker mange å enten kjøpe ferdige briketter eller kjøpe spesialmaskiner som i stor grad letter produksjonen. I tillegg erkjenner vi at fabrikkbriketter, som dannes under 20-tonns presser, er mye tettere, og derfor vil de brenne lenger.

Hvis du har spørsmål om dette emnet, spør dem til spesialister og lesere av prosjektet vårt her.

Hva er mer lønnsomt å bruke

Det er best å starte sammenligningen med prisen på drivstoff, fordi det bekymrer oss mest. Hvis vi tar gjennomsnittlige indikatorer, koster 1 kubikkmeter drivstoffbriketter omtrent 2 ganger mer enn vanlig ved. Som vi vet kan brenselbriketter lages av forskjellige materialer, men prisen på ved er veldig avhengig av fra tresort. Hvis du velger de dyreste drivstoffbrikettene og den billigste veden, kan kostnaden avvike med 3 ganger.

Merk at det oftest er produkter på markedet av to typer kvalitet. Briketter av høy kvalitet er tettere uten sprekker og flis, ofte brent på utsiden. Briketter av lavere kvalitet har en lavere tetthet, de er preget av en flerlagsstruktur, som er svakt sårbar for skade. Slike briketter brenner raskere og frigjør mindre energi.

Populært brensel til ovner i hjem og bad

La oss sammenligne indikatorene på jobben:

- Hvor lenge brenselbriketter brenner - vanligvis 2 timer, mens vanlig ved er omtrent en time.

- Varmeoverføringen fra brenselbriketter er merkbart høyere, siden brannen i ovnen er stabil gjennom hele brennetiden. Ved blusser vanligvis raskt opp og avgir maksimal varme umiddelbart, for så å visne ut gradvis.

- Etter bruk av ved dukker det opp mye kull og aske i brennkammeret, mens praktisk talt ingenting er igjen av euroved.

Hovedoppgaven til drivstoffbriketter er oppvarming. De brenner lenge, avgir mye varme, og tar samtidig ikke mye plass i huset, forsøpler ikke, de er også miljøvennlige og trygge å bruke som ved er vanlig.Samtidig skaper de ikke en fullverdig atmosfære av komfort, sprekker ikke og avgir ofte en mer ubehagelig lukt når de brennes. Det er ikke for ingenting at prefikset "euro" er til stede i deres navn, denne typen drivstoff ble først og fremst opprettet for å spare på oppvarming.

Hvis du bruker drivstoffbriketter for oppvarming av et hus, er en slik erstatning for ved til en komfyr ganske relevant, men for å tenne et bad vil et slikt valg ikke alltid være berettiget. Så vel som for en peis, hvis oppgave ikke bare er å varme opp huset, men også å skape et passende følge, som en erstatning for ved helt klart ikke kan takle.

For å evaluere effektiviteten til drivstoffbriketter i hvert tilfelle, bør eksperimenter utføres, for mange faktorer påvirker arbeidet deres. Først etter at du er overbevist om fordelene ved denne alternative drivstofftypen, kan du gi den en vurdering.

Nylig har det dukket opp mange positive anmeldelser på nettverket, som indikerer at det er mer lønnsomt å varme opp et hus med eurowood enn vanlige. Vi tilskriver dette den økende populariteten til alternative drivstoff.