- Vel silting

- Multilateral metode

- Arbeidsteknologi og utstyr

- Prinsippet for kolonnemetoden

- Maskinverktøy og borerigger

- Prosedyre for slagboring

- Gjør-det-selv bailer

- Gjør-det-selv bailer med kuleventil (uten å snu)

- Hvordan lage en bailer selv hjemme

- Ulemper og fordeler med prosessen

- Fordeler med hydroboring av brønner

- Hvordan lage et bøylelager: den tradisjonelle måten

- Utstyr

- Manuelle innstillinger

- Lette selvgående enheter

- Tunge installasjoner

- Borerigger LBU

- Installasjon av CO-2

- Kostnader for utstyr

- Definere forhold for offshoreboring

- Vinsj produksjon

- Montering av skjebor

- De viktigste metodene for å bore brønner

- Mekaniske metoder for boring av akviferer

- Funksjoner ved kolonnemetoden

- Funksjoner ved den mekaniske roterende metoden

- Funksjoner ved skruemetoden

- Offshore boreutstyr

Vel silting

Svært ofte, under drift, siler sandbrønner opp. Store fraksjoner av sand samler seg på utsiden av filteret. Innvendig legger seg på grunn av vibrasjoner fin, siltig sand inne i inntaksrøret. Som et resultat reduseres volumet av vann som tilføres huset.

Som du kan se, er sandbrønner et rimelig vannforsyningsalternativ for en hageplot eller ett eller to private hus med lite vannforbruk. Med et begrenset budsjett er det fullt mulig å gjøre det selv. Men når man borer, bør man ta hensyn til ikke bare fordelene med en slik kilde, men også dens ulemper.

Multilateral metode

Denne metoden består i å lede to sjakter fra hovedbunnglasset, mens hovedakselen brukes mer enn én gang.

I dette tilfellet øker arbeidsområdet og filtreringsoverflaten, men volumet av borearbeid i overflateformasjonen avtar.

Avhengig av hjelpeakslene er følgende typer multilateral design mulig:

- Radial - horisontal hovedaksel og radial - hjelpe.

- Forgrenet - består av to skrå stammer og en skråstilt hovedledning.

- Horisontalt forgrenet - lik den forrige typen, men vinkelen på hjelpestammene er nitti grader.

Valget av typen multilateral design bestemmes av formen på hjelpebrønnhullene og deres plassering i rommet.

Arbeidsteknologi og utstyr

To metoder for bruk av kjernebor er kjent: arbeid med væsketilførsel til bunnen eller tørr, det vil si uten borevæske.

Boring uten bruk av borevæske benyttes dersom ikke-kohesive jordarter er mettet med naturlig fuktighet i tilstrekkelige mengder for penetrering og uttak. Det tilføres heller ikke vann til gruvesjakten ved kjøring gjennom flytende plast-, mykplast- og hardplastleir/leire, hard- og plastsandleir.

Væsken brukes nødvendigvis ved boring av steinete og halvsteinete bergarter.I fravær av vann i dette tilfellet er utdypingen mye langsommere. I tillegg øker sannsynligheten for for tidlig svikt av kronen betydelig, og derfor anses tørrboring som dyrere.

Ved boring med borevæske øker penetrasjonshastigheten betydelig. Oftest brukes denne metoden ved boring av brønner med betydelig dybde. Dette lar deg utføre arbeid på kortest mulig tid med minimal risiko for skade på kronen.

Stillvann under høyt trykk føres til bunnen under utbygging av en brønn i løs ikke-sammenhengende jord, dersom kjerneprøvetaking ikke er en oppgave. I dette tilfellet vaskes ansiktet ganske enkelt med en vannstråle, og frigjør skaftet fra den ødelagte jorda.

Prinsippet for kolonnemetoden

Hovedelementet i kjerneboring er en destruktiv skjæredel installert på bunnen av kjernerøret. De kaller det en krone. For penetrering av bergarter brukes spesielle kroner utstyrt med diamantkuttere.

Det er diamantkronen som sørger for nesten uhindret passasje av boret til en stor dybde når man driver vanninntaksarbeid på kalkstein. Det vil si under utviklingen av brønner begravd i berggrunnen, i hvis sprekker, som et resultat av århundrer med kondens, ble det dannet reserver av det reneste underjordiske vannet.

Bergarten er kuttet med en krone som roterer i høye hastigheter. Rotasjonshastigheten til boret kan justeres avhengig av tettheten til den utviklede jorda. Kronen "skjærer" jorden bare langs kanten av en slags sylinder, hvis sentrale del er presset inn i kjernetønnen.

For å trekke ut kjernen, heves boreverktøyet til overflaten.Jorden som fanges opp av den blir bokstavelig talt blåst ut av kjerneboret med en luftstråle som tilføres den øvre delen av røret. Blåseprosessen akselereres ved å banke på prosjektilet med en slegge.

Kjernebor i passasjen av sterke bergarter har større produktivitet enn matrise- og kjeglebor. Dette er på grunn av den høye rotasjonshastigheten til boret, noe som reduserer graden av innsats på utbyggingen.

I tillegg ødelegger bitene fullstendig berget, som må "øses ut" med en bailer eller vann med trykk for å vaske bunnhullet. Faktisk må du gå gjennom det samme segmentet to ganger, eller til og med tre ganger: først ødelegge, deretter fjerne. Kjerneteknologi lar deg gå gjennom og tømme ansiktet på én gang.

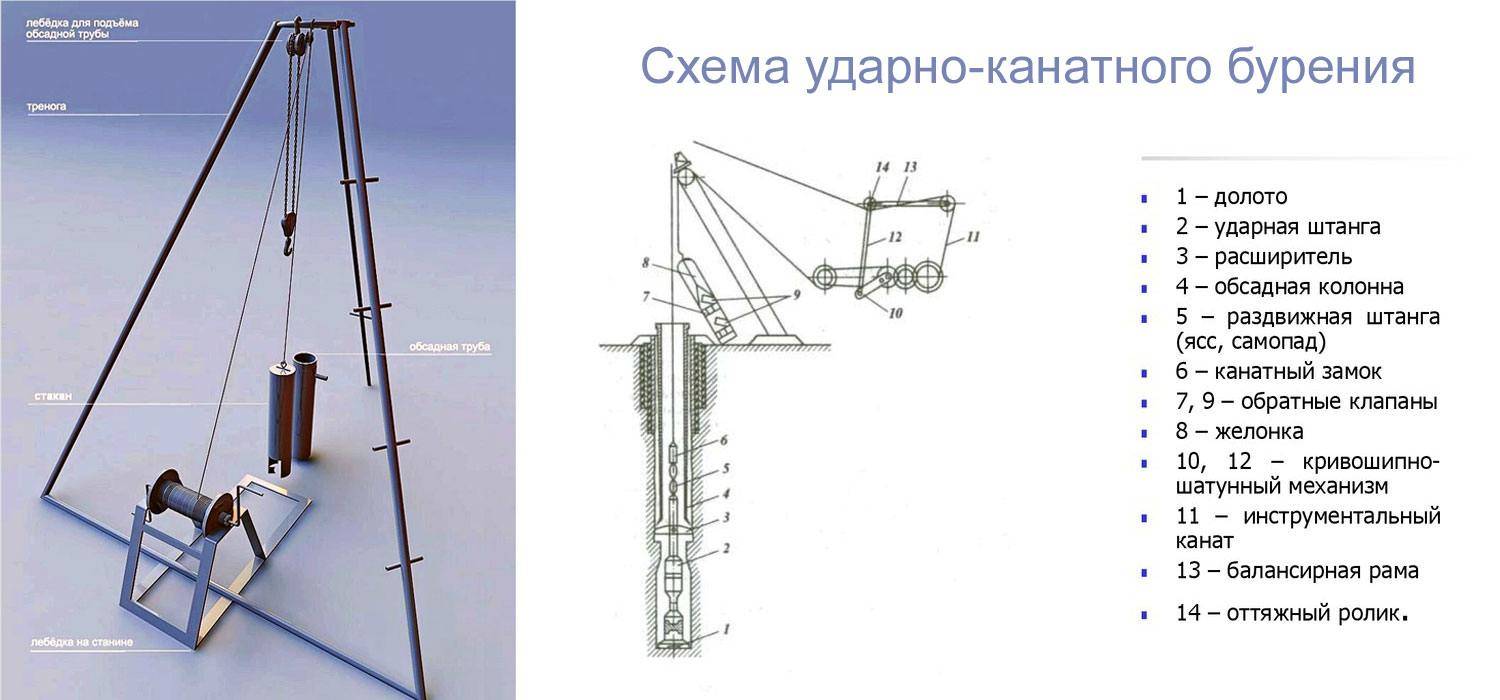

Maskinverktøy og borerigger

Valget av maskin eller borerigg bestemmes av formålet med brønnen og dens diameter. Populariteten til kjerneboremetoden fører til produksjon av borerigger og maskinverktøy over hele verden. Tunge traktorer, lastebiler og ATV-er er egnet for leteborerigger.

Oftest er boreutstyr montert på klassiske biler av merkene MAZ, KAMAZ, Ural. Det finnes imidlertid installasjonsmuligheter for lettere utstyr, som brukes til boring av vannbrønner i privat konstruksjon.

Ved manuell rotasjonsboring erstattes kjerneløpet av sin historiske forgjenger, glasset. Dette prosjektilet er en forkortet versjon av en kjerneløp med en skjerpet kant på sålen. Glasset tvinnes i bakken manuelt eller ved hjelp av en motorbor og alt som er stappet inn i det fjernes til overflaten.

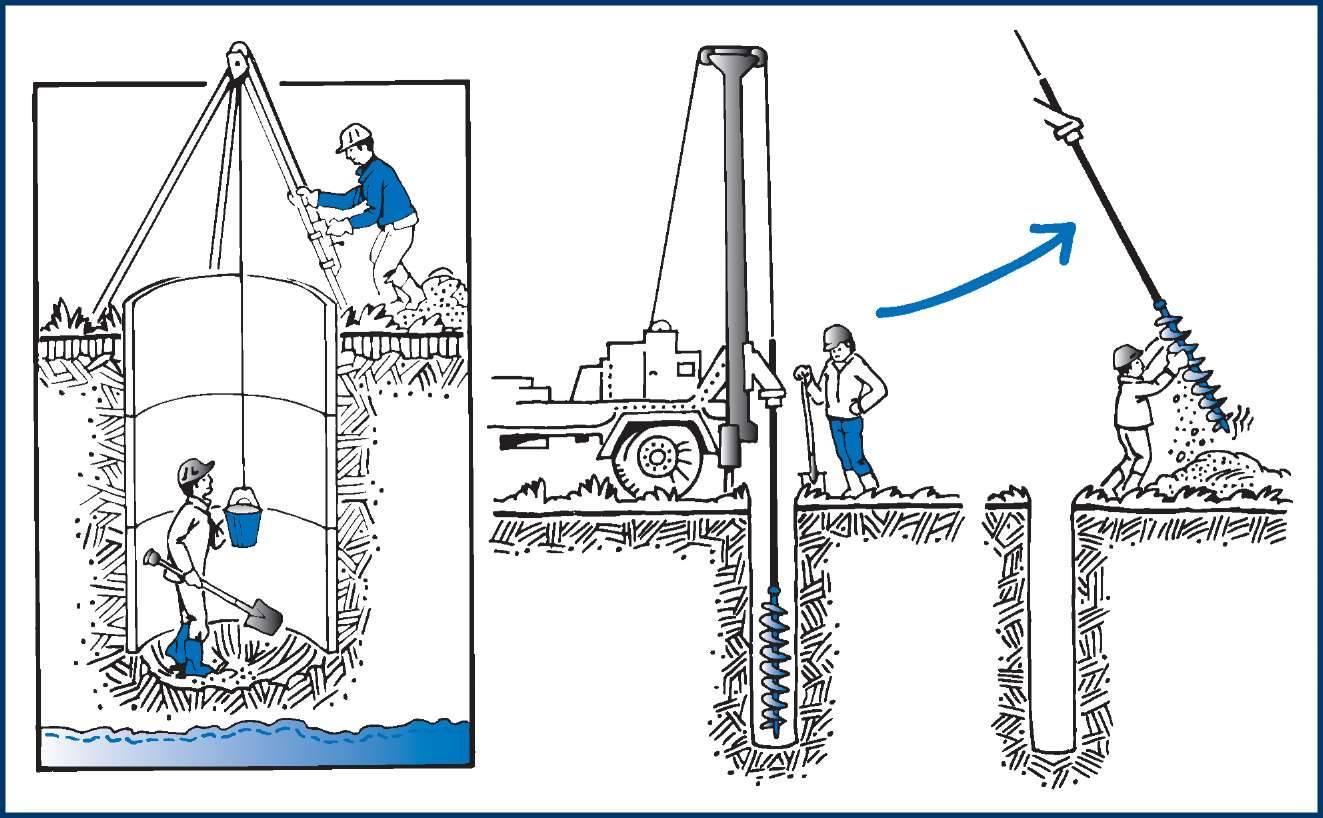

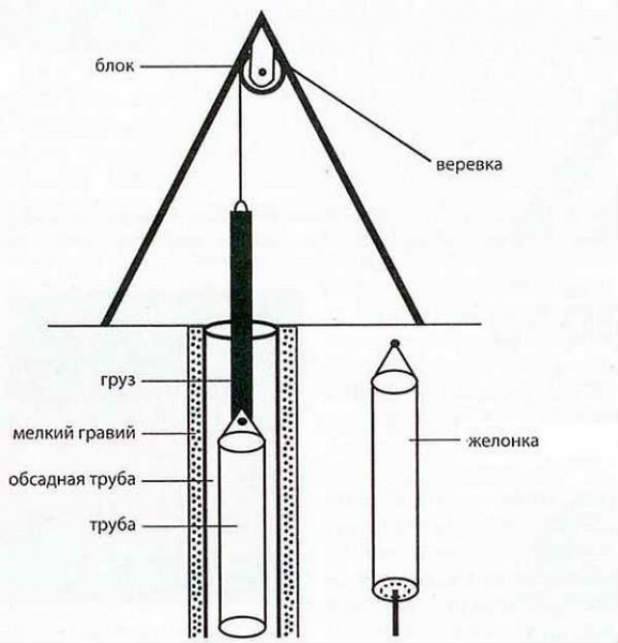

Prosedyre for slagboring

Arbeidet med enheten består i å senke og heve et glass fylt med jord, og sekvensen for å lage en brønn ved å bruke sjokktaumetoden er som følger:

- Klargjøring av plassering for plassering av borerigg og valg av plassering for brønnhode. I de fleste tilfeller er 2,5 m2 ledig plass nok til dette.

- Første boring. Det utføres med et spesialverktøy og kan ikke gjøres dypere enn 1,5 m.

- Hevingen av den ødelagte steinen til overflaten og samtidig installasjon av foringsrøret.

- Feste boreglasset (eller noen av dets modifikasjoner, avhengig av type land) og deretter kjøre det ned i jorden. Hvert slag må ha en slik kraft at verktøyet ikke går dypere enn 0,5 m.

- Heve et glass fylt med jord og rense det.

De to siste operasjonene gjentas mange ganger til en akvifer blir funnet.

Gjør-det-selv bailer

Med en sveisemaskin og noen ferdigheter i arbeid med jern, er en gjør-det-selv bailer gjort på noen få timer.

Gjør-det-selv bailer med kuleventil (uten å snu)

Denne versjonen av kuleventilen er satt sammen av reservedeler som kan kjøpes i butikker. For produksjon ble det brukt et vannrør med en diameter på 89 mm. Jeg kjøpte også en konsentrisk adapter 89 * 57 mm, og en kule fra et lager med en diameter på 60 mm.

Alt du trenger for å lage en kuleventil

Ballen passer perfekt inn i adapteren og setter seg fast der. Men den sitter ikke tett. For å passe alt bedre, slipes innsiden av adapteren - den passer nesten perfekt.

Slik ser den ut halvmontert. Nederst til høyre er det fotografert en ball i overgangen – slik blir den inne

Den smale delen av overgangen settes inn i røret og sveises. Ballen kastes innover, proppen er sveiset. Og siste finpuss er å lage et feste for en kabel eller hyssing. Alt, gjør-det-selv baileren er klar.

Du kan være interessert i å lese om hvordan du renser brønnvann.

Hvordan lage en bailer selv hjemme

Hvis du trenger å rengjøre brønnen, men det er ingen metallplater og sveising for seriøst arbeid for hånden, er det en vei ut: en bailer med en ventil fra en plastflaske.

Hjemmelaget bailer med ventil fra en plastflaske

Dette alternativet er egnet for rengjøring av brønnen, men ikke for boring. Du trenger en bolt, hvis lengde er litt større enn diameteren på røret for bailer og en mutter. Gå tilbake to eller tre centimeter fra kanten av røret, den ene motsatt den andre, bores to hull. Deres diameter er den samme som diameteren på bolten.

Ventilen er kuttet ut av plast. Det er en ellipse. Den mindre diameteren på ellipsen er lik diameteren på røret. Den må kuttes veldig presist slik at den når den settes inn i veggene sitter tett inntil veggene. Utskjæringsventilen i midten vil festes til bolten, for dette er det laget fire hull i plasten som ledningen tres gjennom. Hvordan det hele henger sammen er vist på bildet nedenfor til venstre.

Bare et slikt feste, som på bildet ovenfor, er veldig upålitelig. Etter noen få treff kan prosjektilet ditt falle av, og du må bestemme deg for hvordan du skal få tak i bøylen ut av hullet. Det beste monteringsalternativet er i ett stykke, uten sømmer og vridninger. Hvordan du gjør dette vil bli klart hvis du ser videoen. Forresten, det er en viktig ting der - hvordan lage kroker slik at du om nødvendig kan trekke baileren ut av brønnen.

Ulemper og fordeler med prosessen

Sommerbeboere som velger teknologien for sjokk-tauboring for bygging av hydrauliske strukturer i deres områder, blir styrt av fordelene med metoden. Disse inkluderer:

- muligheten for å innhente separate jordprøver under arbeidet for geologisk undersøkelse av området;

- forkortet tid for den påfølgende brønnkonstruksjonen, noe som gjør det mulig å starte aktiviteter umiddelbart etter fullføring av boreprosedyren;

- teknikken krever ikke bruk av spylevæske, noe som forenkler boreteknologien og reduserer arbeidsintensiteten til prosessen;

- muligheten for å lage en aksel med stor diameter, fra 0,5 m eller mer;

- bevaring av det opprinnelige utseendet til akviferen, uttrykt ved fravær av forurensning under bruk av utstyr;

- metoden tillater boring av brønner i bergarter med økt hardhet, som inneholder store steinblokker og småsteininneslutninger, og i jord som absorberer vaskevæske;

- forenklet teknologi lar hele omfanget av arbeidet gjøres på egen hånd, noe som reduserer kostnadene ved å betale for spesialiserte team;

- muligheten for effektiv og rask åpning med påfølgende testing av akviferen.

Med mange fordeler har teknologien for boring med sjokktau-metoden sine ulemper. Blant dem:

- Et obligatorisk krav er vertikal orientering ved installasjon av utstyr. Avvik er uakseptable, da de hindrer riktig installasjon av foringsrøret.

- Lav arbeidshastighet. Hvis det er nødvendig å raskt bygge en brønn, må en annen boremetode brukes.

- Begrenset borehullslengde. Med utdypingen av gruven synker produktiviteten.

- Metodens selektivitet.Slagtau-teknologien er ikke tilgjengelig for alle bergarter. I sandjord med økt flytbarhet brukes den ikke.

Listen over fordeler oppveier ulempene. Derfor, i egnet jord, er valget åpenbart.

NyttigUbrukelig

Fordeler med hydroboring av brønner

Teknologien for hydroboring for vann blant folket har fått popularitet relativt nylig, derfor har den mange feiltolkninger. For det første er det en misforståelse at metoden kun er egnet for små brønner. Dette er ikke sant.

Om ønskelig, og med passende teknisk støtte, er det mulig å treffe brønner med mer enn 250 meter ved hydraulisk boring. Men den vanligste dybden av innenlandske brønner er 15-35 meter.

Meningen om de høye kostnadene ved metoden støttes heller ikke av beregninger. God arbeidshastighet reduserer økonomiske kostnader.

De åpenbare fordelene med metoden inkluderer også:

- kompaktheten til utstyret;

- muligheten for å bore i et ekstremt begrenset område;

- minimum teknologiske operasjoner;

- høy arbeidshastighet, opptil 10 m per dag;

- sikkerhet for landskap og økologisk balanse;

- muligheten for selvboring;

- minimumskostnad.

Den kanskje viktigste fordelen med hydroboring er fortsatt muligheten til å bore i anlagte områder uten vesentlige estetiske problemer.

Teknologien for hydraulisk boring på MBU-maskinen lar deg utføre en arbeidssyklus på et lite sted og krenker ikke landskapsarbeidet på stedet

Fordelene med hydroboring er også veldig klare sammenlignet med tørrboringsteknologi, hvor det er nødvendig å hele tiden fjerne arbeidsverktøyet fra hullet for rengjøring og laste det på nytt.

Mest av alt er denne teknologien tilpasset for å arbeide med fin-klastisk sedimentær jord, som lettest fjernes fra brønnen ved hjelp av en bailer. Og borevæsken lar deg klare deg uten geldannelse.

Selvfølgelig, for et godt resultat av bedriften, er det nødvendig å kjøpe passende mekaniseringsmidler, fordi en hjemmelaget bor, selv på grunne dybder, ikke er nok.

Hvordan lage et bøylelager: den tradisjonelle måten

En metallkule som stuper inn i røret, immurert på begge sider og kalles et lager. Noen ganger er en slik enhet vanskelig å finne, men du kan montere den selv.

For å gjøre dette, lager opp med blyhagl. Vanlige lagre fra noe egner seg også til dette. Ta nå en babyball med passende diameter og skjær den i to halvdeler. Etter det, fyll ut materialet og smør alt med jernlim (selges i spesialforretninger), og koble de to halvdelene sammen.

Så snart armaturet er tørt og sikkert festet, fjern gummien og slip det resulterende elementet på maskinen. Da kan den brukes til bailer. Ikke anta at et hjemmelaget design vil være spinkelt. Dette lageret vil vare i mange år.

Utstyr

Skruerigger for boring av brønner er delt inn i tre typer:

- Håndbok;

- lett mobil;

- tung mobil.

De er designet for forskjellige oppgaver, men fungerer etter samme prinsipp.

Manuelle innstillinger

Den største fordelen med slike modeller er lav vekt og kompakthet. Mange modeller er utstyrt med en motor, som i stor grad letter prosessen med å bore hull i bakken.

De viktigste egenskapene til manuelle modeller:

- kompakthet;

- lett vekt - maksimal vekt på installasjonen når 200 kg, mens gjennomsnittet veier opptil 50-80 kg;

- brukes til boring av drikkebrønner, samt annet anleggsarbeid.

På grunn av deres kompakthet kan disse små enhetene brukes i alle miljøer. Du kan også jobbe innendørs, som i kjelleren.

Lette selvgående enheter

Dette er kraftigere enheter som er installert på bunnen av lastebiler. Dette gjør det lettere å transportere dem. I tillegg kan de bruke kjøretøyets chassis som en boreplattform.

Egenskaper:

- vekten av installasjoner kan nå 1 tonn;

- enkel bevegelse;

- høy ytelse.

Naturligvis vinner slike enheter manuelle, men dette er allerede industrielt utstyr.

Tunge installasjoner

De er også montert på grunnlag av chassiset til en tung godstransport. Men i motsetning til lungene er de allerede et borekompleks, fordi. integrert med kjøretøysystemer.

Egenskaper:

- kontroll av installasjonen fra bilen;

- muligheten for å bore brønner med store diametre og dybder;

- autonom drift - ingen tilleggsutstyr er nødvendig.

Dermed er installasjoner for denne typen boring ganske bredt representert på byggemarkedet. Og de lar deg utføre forskjellige typer arbeid, og er også fokusert på alle forbrukergrupper - fra huseiere til store industribedrifter.

Borerigger LBU

En av de mest populære mobile boreriggene er modellen LBU 50. Den er montert på chassiset til slike lastebiler:

- KamAZ;

- ZIL;

- Ural.

Disse boreenhetene er preget av høy kraft og pålitelighet. De brukes både til produksjon av drikkebrønner, og til generelt bygge- og letearbeid.

LBU installasjon

Maskinen kan utføre ulike typer arbeid:

- boring med snekker;

- sjokk-tau;

- med vask;

- med rensing;

- kjerne.

Dermed er den ganske allsidig og kan brukes på forskjellige typer jord. I ferd med å bore med maskiner av pannetypen, kan det også installeres foringsrør.

Hovedtrekk:

- tilhører klassen av selvgående enheter;

- maksimal brønndiameter - 850 mm;

- maksimal inntrengningsdybde - 200 m;

- boredybde med skruer - 50 m.

I den grunnleggende konfigurasjonen er enheten utstyrt med alle nødvendige elementer for boreoperasjoner.

Installasjon av CO-2

Dette er en annen populær industriell modell. Skruboring maskiner type co 2 brukes i hovedsak til å legge peler. Grunnlaget for installasjonen er kraner eller gravemaskiner.

De viktigste egenskapene til modellen:

- evnen til å utvide bunnen av brønnen;

- maksimal boredybde - 30 meter;

- maksimal diameter - 60 cm;

- type boring - snekke.

Installasjon av CO-2

Kostnader for utstyr

Gjennomsnittsprisen på boreutstyr kan variere fra flere tusen rubler til millioner. Dette skyldes at det er mange modeller på markedet som er rettet mot ulike forbrukere.

For eksempel:

- installasjon av LBU-50 - den gjennomsnittlige kostnaden, avhengig av basen og konfigurasjonen, varierer fra 3 til 4 millioner rubler;

- små enheter er mye billigere. For eksempel koster UKB-12/25-modellen omtrent 200 tusen, og PM-23 er rundt 100 tusen;

- sett for manuell boring vil koste enda mindre - gjennomsnittskostnaden vil være i området 20-30 tusen;

- en enkel borebor kan kjøpes for 2-3 tusen.

Blant utstyret er modellutvalget av små installasjoner det mest populære og mangfoldige. Siden for relativt lite penger får kjøperen en fullverdig boreenhet.

Definere forhold for offshoreboring

Den spesifikke teknologien for undervannsboring bestemmes av forskjellige faktorer. Blant dem skiller seg ut:

- naturlig;

- teknisk;

- teknologisk.

De viktigste vil være naturlige faktorer på grunn av hydrometeorologiske, geomorfologiske, gruvedrift og geologiske forhold.

Den første gruppen av forhold vil inkludere alle egenskapene til det marine miljøet (bølger, temperatur, tilstedeværelse av isdekke, nivåsvingninger, vannstrømningshastighet, sikt). Den største vanskeligheten er forårsaket av temperaturer under null, som fører til ising av utstyr, og dårlig sikt.

Kompleksiteten til geomorfologiske forhold bestemmes av strukturen til kysten, sammensetningen av bunnjorda, dens topografi og dybden av vannet.

Gruvedrift og geologiske forhold inkluderer forekomstens geologiske struktur, de fysiske og mekaniske egenskapene til bergarter på borestedet, de morfologiske trekkene til produktive forekomster på utbyggingsstedene.

Vinsj produksjon

Vinsjen er en løfteblokk som en kabel går gjennom, som et glass eller bailer er festet til. Om ønskelig kan den lages for hånd. For produksjon kan du bruke tømmerstokker, i midten av hvilke et metallrør eller stålstang er tilstoppet fra endesiden for å gi større styrke.Før du kjører en metalldel, kan du bore hull på endene av stokken med en mindre diameter enn diameteren til delen. Dette vil gjøre det lettere å drive akselen og gjøre den sikrere. For å forhindre dreining sveises spesielle ører til en av endene av aksen som kommer ut av stokken. Et håndtak er sveiset til den andre enden, som kan lages av et stykke rør, og gir det formen til bokstaven "G". Porten er festet mellom stativene på rammen, en kabel er viklet rundt den når du senker eller hever verktøyet fra brønnen, treffer glasset og det påfølgende ekstraksjon fylt med jord.

Montering av skjebor

Det er nødvendig å forberede et rør med en veggtykkelse på minst 5 mm. Det lages et snitt på sideveggen. Bredden avhenger av jordtypen: jo løsere den er, desto mindre er gapet. Den nedre kanten av røret er avrundet med en hammer. Denne kanten bøyes slik at det dannes en spiralformet spole. På samme side er en stor drill festet. På den annen side, fest håndtaket.

Skjeboret inkluderer en lang metallstang med en sylinder i enden. Sylinderen har 2 komponenter, som er plassert langs eller i form av en spiral. En skarp skjærekant er plassert langs bunnen av sylinderen.

De viktigste metodene for å bore brønner

Avhengig av typen og tilstanden til bergarter i det overflatenære laget, diameteren og typen av bergskjæreverktøyet, boremetoden, typen rengjøringsmiddel og borestrengen, brukes følgende hovedmetoder for brønnboring.

- 1. Installere rørretningen til brønnen inn i hullet, tidligere gravd for hånd. Etter installasjon i gropen blir rørretningen enten sementert eller nedgravd.Denne metoden brukes ved boring av brønner med stor diameter med rullekroner med slamspyling (hovedsakelig olje- og gassbrønner) og ved boring av geologiske letebrønner ved bruk av sjokkkabelmetoden.

- 2. Boring av brønnen "tørr", dvs. uten spyling eller blåsing. Dette alternativet brukes ved boring fra jordoverflaten i tilfeller der det øvre intervallet til den geologiske seksjonen er representert av sedimentære bergarter ved bruk av konvensjonelle prosjektiler (uten avtakbar kjernemottaker). For boring er kjernesettet utstyrt med en SM eller CA type hardmetallbor, og boring utføres med langsom rotasjon av strengen og økte belastninger til 2-3 m dybde til berggrunn. Hvis berggrunnen ligger dypere, bores det "tørr" til størst mulig dybde, og deretter monteres et retningsrør og bores til berggrunnen allerede med spyling med et mindre verktøy.

Det er mulig å tørrbore ved å lande en foringsrørstreng utstyrt med bit eller sko inn i løse løse bergarter med rotasjon og under påvirkning av økt aksiallast til størst mulig dybde. Etter det trekkes ikke foringsrørstrengen ut, og fjellet inne i strengen bores ut allerede med spyling med et mindre kjernetønnesett.

3. Boring med spylelufthammer eller kjeglekrone kan brukes på alle, inkludert harde, forvitrede steiner, steiner mettet med store rusk og på betydelige dybder. Denne metoden anbefales for ulike boreforhold, men kun dersom det ikke kreves en kjerne i boreintervallet.For boring kan for eksempel en P-105 pneumatisk hammer (borediameter 105 mm) og en kompressor som gir et lufttrykk på 0,2-0,5 MPa brukes. For operasjonell boring er det tilrådelig å ha en mobil kompressor i organisasjonen med et sett med boreverktøy spesielt for boreoperasjoner.

Ved boring i ustabile, alluviale, løse bergarter, kan boring med pneumatisk hammer utføres fra overflaten med avansert brønnboringsfeste, når ødeleggelsen steiner i bunnen ledsaget av tilstopping og foringsrør, utstyrt med en sko eller en spesiell bit. I henhold til denne ordningen utføres boring i henhold til Atlas Copcos OD-, ODEX- og DEPS-metoder.

4. Boring med spyling med diamant- eller karbidverktøy utføres ved boring fra underjordisk gruvearbeid uten å installere foringsrør, hvis bergartene er stabile og ikke utsatt for svelling og kollaps.

I dette tilfellet fjernes teknisk vann fra brønnen med en tut og kommer inn i sumpen langs sporet.

Brønnhodet ved boring av horisontale eller stigende brønner boret fra underjordiske gruvedrift er nødvendigvis utstyrt med en spesiell brønnhodeforseglingsdyse når SSK-prosjektilet brukes til boring. Deretter utføres levering og uttak av kjernemottakeren og overskuddet på grunn av det justerbare hydrauliske hodet i det forseglede rommet i brønnhullet.

Muligheten for boring med spyling praktiseres også ved boring av brønner fra overflaten av SSC.I dette tilfellet utføres boring med spyling med vann ved hjelp av en SSC-kjernesett med en hardlegering eller diamantkrone til maksimal dybde og en kjernemottaker med en kjerne fjernes til overflaten. Teknisk vann, i det innledende stadiet, renner ut av brønnen og fjernes utenfor boreriggen langs sporet. Deretter bores foringsrøret av større størrelse som er igjen i brønnen og som kommer ut på overflaten av kjernerøret, utstyrt med en forsterket sko. Etter boring med foringsrøret fortsetter boringen med SSK-prosjektilet, og boring med foringsrørstrengen utføres til foringsrørstrengen går inn i det tette berggrunnen.

Boring med spyling utføres også ved boring med dobbel kolonne KGK (hydrotransport av kjernen). I dette tilfellet sirkulerer vann gjennom hullene i strengen og kommer inn i sumpen uten å helle ut og uten å komme i kontakt med brønnveggene.

Mekaniske metoder for boring av akviferer

Mekanisk boring utføres ved hjelp av dyser laget av harde legeringer. De er plassert på boreammunisjonen. I tillegg trengs tungt utstyr til dette.

Brønner laget med denne metoden er preget av høy produktivitet og et godt nivå av vannkvalitet. Denne kategorien metode for borekilder for utvinning av vann er på sin side delt inn i undertyper.

Følgende tre hovedtyper, som brukes i moderne ingeniørhydrogeologi, kan derfor tilskrives mekaniske metoder:

- mekanisk roterende undertype;

- søyleformet undertype;

- skrue undertype.

Funksjoner ved kolonnemetoden

Kjerneboring av brønner anses som et godt levedyktig alternativ fra kategorien mekanisk metode, der den utarbeidde jorda er en integrert stang kalt en "kjerne".Det er hensiktsmessig å bruke denne metoden for å bunne brønner med en enorm dybdeindikator (opptil 1000 m) i områder dominert av stein.

Kjerneboringsteknologi utføres ved å rotere boreriggen, som har en høyfast dyse som ser ut som en diamantkrone.

I tillegg til disse fordelene har metoden et par viktigere fordeler:

- god borehastighet;

- kjerneborerigger er preget av kompakthet og god manøvrerbarhet;

- på grunn av det faktum at ødeleggelsen av berget ikke skjer ved en kontinuerlig slaktingsmetode, men ved ringmetoden, øker effektiviteten av boringen.

Ulempene med denne metoden inkluderer det faktum at ved hjelp av den er det mulig å lage brønner med bare en liten (opptil 15-16 cm) diameter. I tillegg, når de dannes bare ved denne metoden, skjer slitasjen av borekroner ganske raskt.

Funksjoner ved den mekaniske roterende metoden

Teknologien for rotasjonsboring av brønner innebærer bruk av en borkrone, som er festet på en borerigg, i stand til å rotere. Han på sin side er drevet av en bevisst innebygd enhet som kalles en «rotor».

Denne boremetoden regnes som en av de mest produktive, siden den lar deg nå dype akviferer, hvor det er det reneste vannet uten forskjellige forbindelser, så vel som jern. I tillegg gjør boring av brønner ved rotasjonsmetoden det mulig å oppnå en stor stabil strømningshastighet av kilden på praktisk talt hvilken som helst jord.

Kanskje inkluderer ulempene med metoden det høye forbruket av både leire og vann, som er nødvendig for fremstilling av spyleblandingen, og det faktum at under spyling av selve stammen kommer leireelementer inn i akviferen.Alt dette gjør selvfølgelig denne metoden for brønndannelse mer arbeidskrevende.

I tillegg er det visse vanskeligheter om vinteren når du velger denne metoden. Dette forklares av det faktum at det i dette tilfellet er nyttig å varme opp spyleblandingen, noe som slett ikke er lett å gjøre i slike volumer.

Funksjoner ved skruemetoden

Denne metoden anses som den mest optimale for grunne kilder i områder hvor løs jord er lokalisert. Ved bruk av boreboringsalternativet utføres arbeidet med dannelsen av en brønn for utvinning av drikkevann ganske raskt.

Dessuten krever denne metoden ikke ansettelse av høyt kvalifiserte arbeidere og bruk av tungt spesialutstyr. Det er derfor det vanligvis velges for akviferer bare i privat grunneie.

Alt arbeid med denne typen boring utføres ved hjelp av en skruskrue. Denne enheten er en stang med kniver og kuttere. Ved hjelp av disse elementene fjernes bergarter fra borehullskanalen.

Skrumetoden har følgende tilleggsfordeler:

- gir enorm mekanisk hastighet;

- i løpet av arbeidet skjer rengjøringen av bunnhullet kontinuerlig, med andre ord parallelt med prosessen med steinødeleggelse;

- det er mulig samtidig med boring å lage og legge brønnens vegger av betong eller stål, som er nødvendig for å holde fjellet for å forhindre at det kollapser.

Offshore boreutstyr

Offshoreboring av brønner utføres fra flytende boreinnretninger plassert på vannoverflaten. Komplekser av spesielt undervannsbrønnhodeutstyr er installert på bunnen av havet. De er mindre utsatt for skade selv når den flytende plattformen er forskjøvet.

Undervannskomplekser lar deg kombinere utstyr plassert på overflaten av vannet og på bunnen av havet til en enkelt helhet, noe som sikrer effektiviteten av arbeidet.

Offshore brønnboring utblåsningssikring

Ved bruk av undervannsutstyr oppnås en større nøyaktighet ved å føre boreverktøyet inn i brønnen, og en lukket sirkulasjon av borevæsken er også tilveiebrakt. I tillegg lar en lukket teknologisk forbindelse deg kontrollere boreprosessen mer nøyaktig.

Brønnhodeutstyr lukker en borebrønn pålitelig, og forhindrer utblåsninger i tilfelle ulykker eller tung sjø.

Undersjøisk brønnhodeutstyr har flere modifikasjoner, som gjør det mulig å bore brønner på forskjellige dyp.

De oppfyller alle kravene som gjelder for dette utstyret:

- varig;

- vibrasjonsbestandig;

- tåle sterkt ytre press;

- forseglet;

- fjernstyrt.