- Hvor berettiget er prisen på kjelen?

- Faktorer som påvirker dannelsen av kondensat

- Kondensat og skorsteinstyper

- murstein

- Asbest-sement

- Stål og galvanisert

- Furanflex

- rustfritt stål

- Hvordan fungerer en termostatventil?

- Kondens i skorsteiner

- Hva er kondensat og hvordan dannes det i en skorstein?

- Er det mulig å drenere kondens i kloakken?

- Hva er skadelig kondensat

- Bestemmelse av sannsynligheten for kondensdannelse

- Årsaker til kondens i skorsteinsrøret

Hvor berettiget er prisen på kjelen?

En kvalitetskjele er aldri billig.

Kun svært kvalifiserte sveisere og låsesmeder har lov til å produsere START-kjeler. Mange sveisere har jobbet i over 15 år og verdsetter arbeidet sitt. Hver sveis er av meget høy kvalitet og nøye kontrollert.

Sømmene til kammerets forbrenningskammer er alltid sveiset på begge sider

for maksimal pålitelighet, og for sveising av yttersømmene, brukes en KUKA sveiserobot, som sikrer en perfekt jevn søm på grunn av at den iboende er en ROBOT og pga. dryppmodus sveisebue med dypsveising.

Vi søker ikke ingen billige deler

, girkasse - den beste tyske, motor - spansk av høy kvalitet, vifte - en ledende produsent fra Polen, metall - 6 mm tykk MMK (Russland), jernstøping - russisk av meget høy kvalitet (kan ikke skilles fra finsk støping), til og med tetningssnorer er brukt ikke billig glassfiber, men svært høy kvalitet høytemperatur mulite-silica.

Faktorer som påvirker dannelsen av kondensat

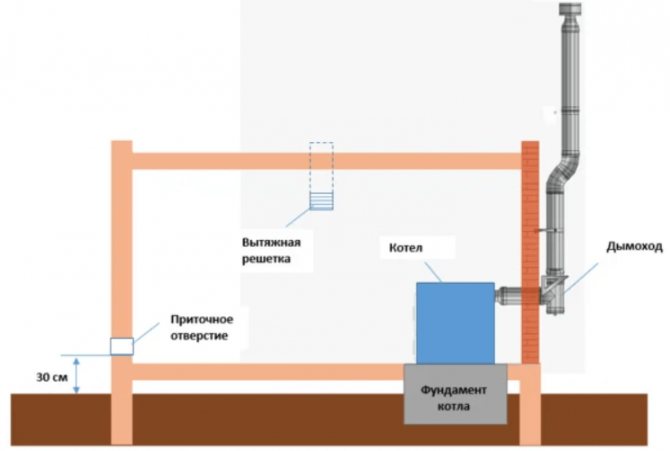

Prosessen med dannelse av kondensat i skorsteinskanalen avhenger av flere faktorer:

- Fuktigheten til drivstoffet som brukes av varmesystemet. Selv tilsynelatende tørr ved inneholder fuktighet, som blir til damp når den brennes. Torv, kull og andre brennbare materialer har en viss prosentandel av fuktighetsinnholdet. Naturgass, som brenner i en gasskjele, frigjør også en stor mengde vanndamp. Det er ikke noe absolutt tørt drivstoff, men dårlig tørket eller fuktig materiale øker kondenseringsprosessen.

- Trekknivå. Jo bedre trekk, jo raskere fjernes damp og mindre fuktighet legger seg på rørveggene. Den har rett og slett ikke tid til å blande seg med andre forbrenningsprodukter. Hvis trekket er dårlig, oppnås en ond sirkel: kondensat samler seg i skorsteinen, noe som bidrar til tilstopping og ytterligere forverring av sirkulasjonen av gasser.

- Temperaturen på luften i røret og gassene som forlater varmeren. Den første gangen etter opptenning beveger røyk seg langs en uoppvarmet kanal, også med lav temperatur. Det er i starten at det oppstår størst kondens. Derfor er systemer som opererer konstant, uten regelmessige nedstengninger, minst utsatt for kondens.

- Temperatur og fuktighet i miljøet.I den kalde årstiden, på grunn av temperaturforskjellen inne i skorsteinen og utsiden, samt økt luftfuktighet, dannes kondensat mer aktivt på rørets ytre og endedeler.

- Materialet som skorsteinen er laget av. Murstein og asbestsement forhindrer drypping av fuktighetsdråper og absorberer de resulterende syrene. Metallrør kan være utsatt for korrosjon og rust. Skorsteiner laget av keramiske blokker eller rustfrie stålseksjoner hindrer kjemisk aggressive forbindelser i å fange seg på en jevn overflate. Jo jevnere, glattere den indre overflaten og jo lavere fuktighetsabsorpsjonsevnen til rørmaterialet er, jo mindre kondensat dannes i det.

- Integritet av skorsteinskonstruksjonen. I tilfelle brudd på tettheten til røret, utseendet til skade på dens indre overflate, forverres trekkraften, kanalen blir tilstoppet raskere, fuktighet fra utsiden kan komme inn. Alt dette fører til økt kondensering av damp og forringelse av skorsteinen.

Det moderne mennesket er veldig termofilt. Hvis du, vår kjære leser, har ditt eget hus, så må du løse problemet med å varme det opp selv. Men moderne oppvarmingsutstyr er forskjellig fra fortidens ildsteder; sammen med en økning i effektiviteten øker kompleksiteten i designet og vedlikeholdet av enhetene blir mer komplisert.

Under driften av moderne kjeler, ovner og peiser, dannes det nødvendigvis kondens i skorsteinen.

Uansett hvilken type drivstoff du bruker, brenner du hydrokarboner. Kull, koks, ved, fyringsolje, gass, pellets – alt består av hydrogen og karbon med små urenheter av svovel og noen andre kjemiske elementer. Ethvert drivstoff inneholder også en liten mengde vann - det er umulig å fjerne det helt.Under forbrenning oksideres de av atmosfærisk oksygen og utgangen er vann, karbondioksid og andre oksider.

Svoveloksider reagerer med vann ved høye temperaturer og danner svært aggressive syrer (svovelsyre, svovelholdig, etc.), som også kommer inn i kondensatet. Noen få andre syrer dannes også: saltsyre, salpetersyre.

Kondensat og skorsteinstyper

For å vite hvordan du unngår kondens i skorsteinen, må du vite hvilken type det er. Det avhenger også av hvor mye kondensat som dannes under ovnen. Det må velges nøye allerede før bygging, ellers må det mislykkede systemet endres fullstendig senere. I denne situasjonen vil det være nødvendig med alvorlige reparasjoner.

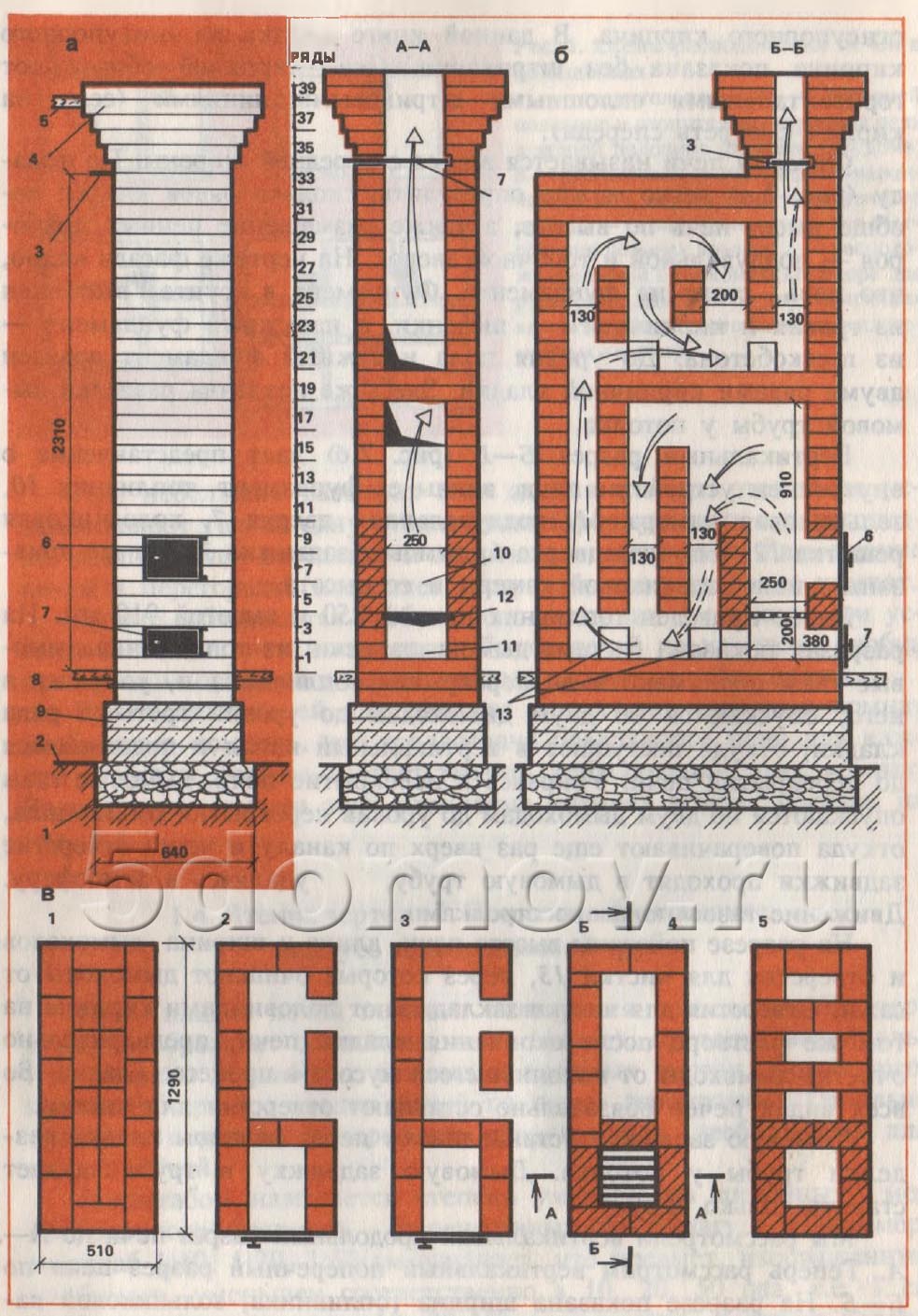

murstein

Et slikt system har en rekke fordeler:

- utmerket trekkraft;

- høykvalitets varmelagring;

- varmen beholdes i svært lang tid.

Men dette systemet har også en rekke ulemper. Hvis murstein brukes som hovedmateriale, vil skorsteinen ikke lenger være veldig bra. I slike systemer dannes det allerede kondensat på grunn av den lave temperaturen og fordi røret varmes opp i svært lang tid. Situasjonen kan reddes hvis du tenker på fjerning av kondensat fra skorsteinen.

Spesielt påvirket av den store dannelsen av kondensat, visse klimatiske forhold. Disse inkluderer periodisk frysing og tining av rør om vinteren.

I dette systemet er det fortsatt en viktig ulempe ved dannelsen av kondensat - selve systemet vil raskt kollapse. Murstein absorberer fuktighet veldig godt. Veggene blir stadig våte, interiørdekorasjonen er ødelagt. Dette vil føre til at rørhodet rett og slett smuldrer opp.

Råd! Hvis det likevel bestemmes å lage en skorstein av murstein, vil det være nødvendig å bruke en foring.

Det vil si at en kanal i rustfritt stål er bygget inn i skorsteinssystemet.

Asbest-sement

I lang tid var denne typen skorstein den mest populære. De er billige. Men prisen er ikke hovedindikatoren. Slike skorsteiner har mange ulemper som kan forårsake store mengder kondensat.

Ulemper er som følger:

- leddene er svært vanskelige å lukke hermetisk;

- installasjonsarbeid kan bare utføres i vertikale seksjoner;

- det er vanskelig å utføre installasjonsarbeid på grunn av strukturens store lengde og vekt;

- ustabil til høye temperaturer, lett sprekker og eksploderer;

- selve kjelen er veldig vanskelig å koble til, du trenger en tee, en dampfelle og en renseluke.

Av alle manglene dannes det ikke bare mye kondensat på den indre overflaten, men det absorberes fortsatt veldig raskt og lett inn i skorsteinens vegger. Derfor er det nødvendig å rengjøre et slikt system på en rettidig og hyppig måte. Alt forebyggende arbeid kan gjøres for hånd.

Stål og galvanisert

Denne typen er kortvarig. Du må hele tiden overvåke kondensatet. Det er han som er hovedårsaken til feilen i en stål- eller galvanisert skorstein. For eksempel er levetiden til stål omtrent tre år, galvanisert er ikke mer enn fire år.

Furanflex

Denne typen skorstein er den mest motstandsdyktige mot kondens. Ulempen er at de har lav varmeledningsevne. Laget av spesialplast. I tillegg er plasten forsterket med høyfaste fibre. Takket være denne løsningen er produktene holdbare og tåler godt kondens.

Skorsteinsrør laget av dette materialet brukes ved temperaturer som ikke overstiger 200 grader.

Vi må huske! Hvis du planlegger å lage en skorstein fra furanflex, må du ta hensyn til det faktum at ved en temperatur på mer enn 200 grader går styrken deres tapt, de kan smelte og mislykkes.

rustfritt stål

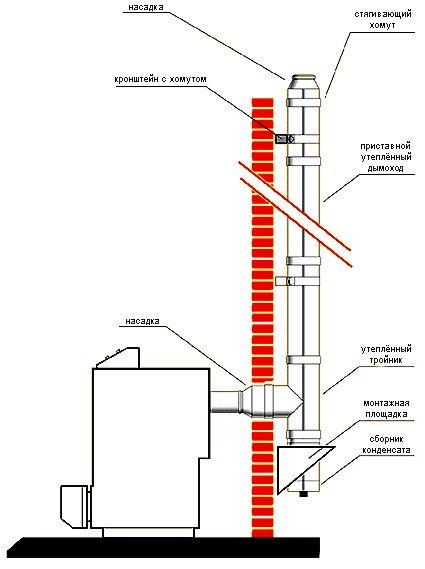

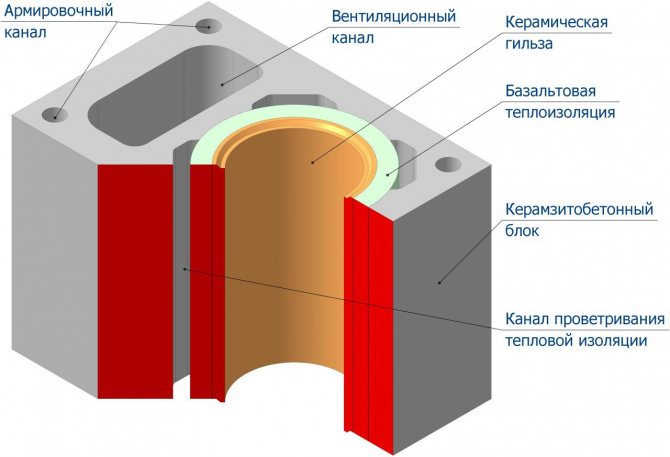

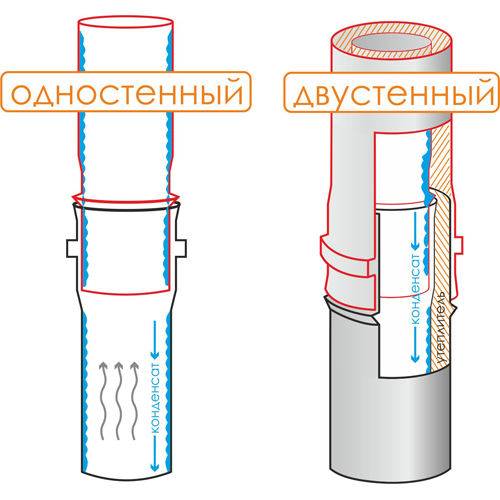

Skorsteinssystemer av denne typen kan være:

- enkeltvegget;

- dobbeltvegget eller isolert.

Basaltfiber brukes som varmeapparat. For å beskytte systemet mot kondensat, brukes samme stål. I kombinasjon med en varmeovn blir skorsteinen mer motstandsdyktig mot kondens, og derfor vil hele systemet vare lenge.

Skorsteiner laget av rustfritt stål har en rekke fordeler. Disse er som:

- brannsikkert, hvis alt gjøres i henhold til reglene, vil systemet være helt brannsikkert;

- stramt;

- lett å bruke;

- utmerket trekkraft, alt takket være den runde delen og den glatte overflaten.

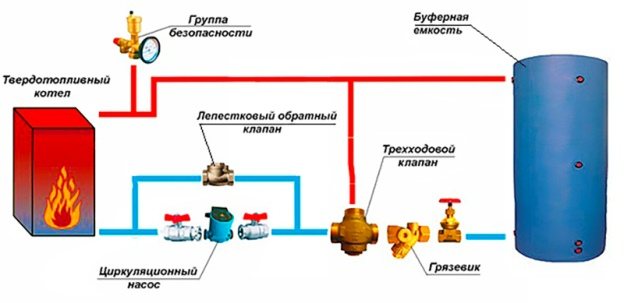

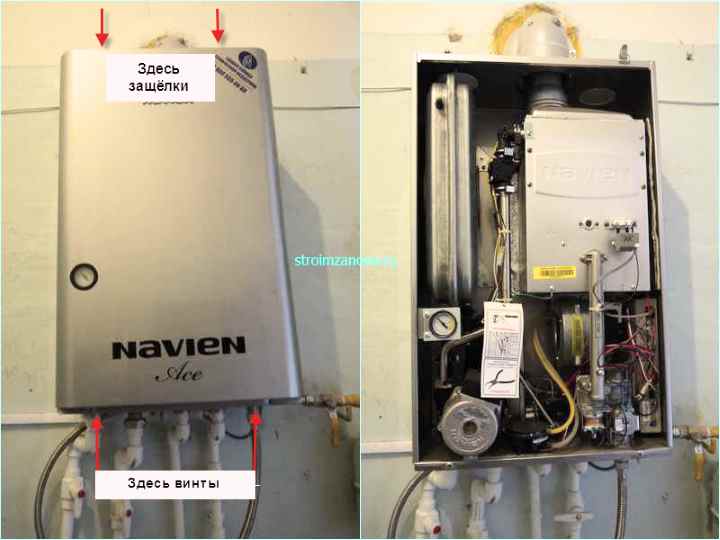

Hvordan fungerer en termostatventil?

Termostatventilen er installert på tilførselen foran bypass-seksjonen (seksjon av rørledningen) som forbinder tilførsel og retur av kjelen i umiddelbar nærhet til kjelen. I dette tilfellet dannes en liten sirkulasjonskrets for kjølevæske. Termoflasken, som nevnt ovenfor, er installert på returrørledningen i umiddelbar nærhet til kjelen.

På tidspunktet for oppstart av kjelen har kjølevæsken en minimumstemperatur, arbeidsvæsken i termokolben opptar et minimumsvolum, det er ikke noe trykk på termohodestangen, og ventilen passerer kjølevæsken bare i en sirkulasjonsretning i en liten sirkel.

Når kjølevæsken varmes opp, øker volumet av arbeidsvæsken i termokolben, termohodet begynner å legge press på ventilstammen, passerer den kalde kjølevæsken til kjelen og den oppvarmede kjølevæsken inn i den vanlige sirkulasjonskretsen.

Som et resultat av å blande kaldt vann synker returtemperaturen, noe som betyr at volumet av arbeidsvæsken i termokolben reduseres, noe som fører til en reduksjon i trykket på termohodet på ventilstammen. Dette fører igjen til at tilførselen av kaldt vann til den lille sirkulasjonskretsen stopper.

Prosessen fortsetter til hele kjølevæsken er oppvarmet til ønsket temperatur. Etter det blokkerer ventilen bevegelsen av kjølevæsken langs den lille sirkulasjonskretsen, og hele kjølevæsken begynner å bevege seg langs den store varmesirkelen.

Blandetermostatventilen fungerer på samme måte som en reguleringsventil, men den er ikke montert på tilførselsrøret, men på returrøret. En ventil er plassert foran omløpet, som forbinder tilførsel og retur og danner en liten sirkel av kjølevæskesirkulasjon. Termostatpæren er festet på samme sted - på seksjonen av returrørledningen i umiddelbar nærhet til varmekjelen.

Mens kjølevæsken er kald, passerer ventilen den bare i en liten sirkel. Når kjølevæsken varmes opp, begynner det termiske hodet å legge press på ventilstammen, og passerer en del av den oppvarmede kjølevæsken inn i kjelens felles sirkulasjonskrets.

Som du kan se, er ordningen ekstremt enkel, men samtidig effektiv og pålitelig.

Driften av termostatventilen og termohodet krever ikke elektrisk energi, begge enhetene er ikke-flyktige. Ingen ekstra enheter eller kontrollere er nødvendig heller. Det tar 15 minutter å varme opp kjølevæsken som sirkulerer i en liten sirkel, mens oppvarming av hele kjølevæsken i kjelen kan ta flere timer.

Dette betyr at ved bruk av en termostatventil reduseres varigheten av kondensatdannelse i en fastbrenselkjele med flere ganger, og med det reduseres tiden for den destruktive effekten av syrer på kjelen.

Til beskyttelse for fast brenselkjele fra kondensat, er det nødvendig å røre det riktig, ved å bruke en termostatventil og lage en liten kjølevæskesirkulasjonskrets.

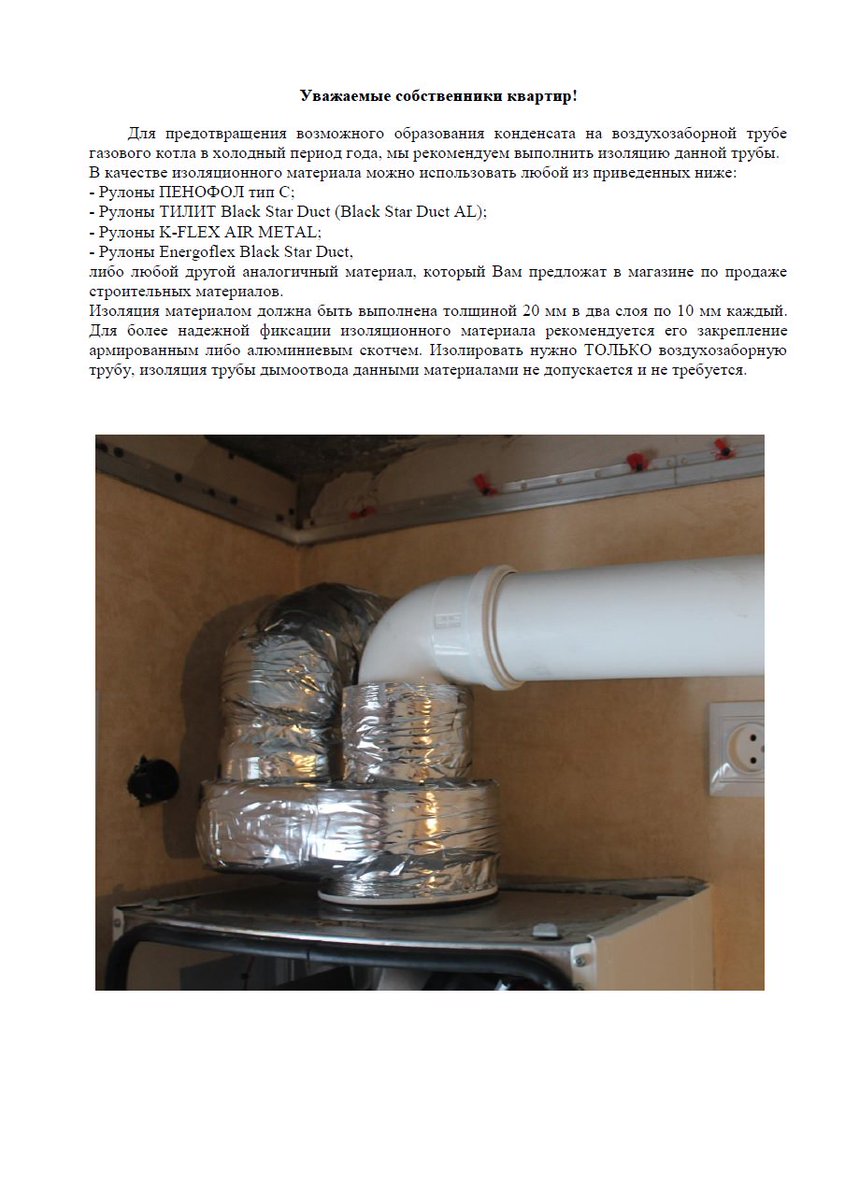

Kondens på røret til en gasskjele dannes på grunn av forskjellen i omgivelsestemperaturer og veggene i røykkanalen. Om vinteren fryser kondensatet, og det dannes istapper på rørhodet, og det dannes isplugger i skorsteinen. Over tid tiner isen, fuktighet strømmer ned i røret, skorsteinen og tilstøtende strukturer blir våte og kollapser gradvis.

Kondens i gasskjelrøret fører også til negative konsekvenser. Vanndamp, som er inneholdt i produktene fra forbrenning av drivstoff, kondenserer på de kalde veggene i skorsteinen. Som et resultat dannes fuktighet, som kombineres med salter av røykgasser. I dette tilfellet dannes det aggressive syrer som ødelegger skorsteinen og andre overflater.

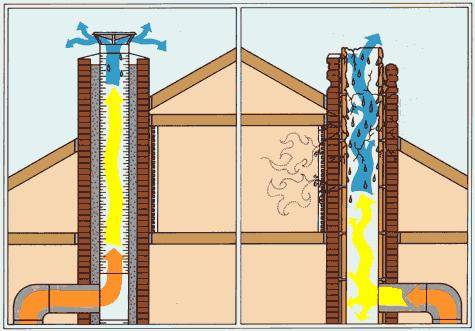

Kondens i skorsteiner

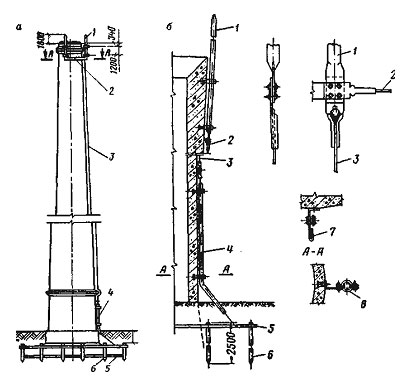

Røykgasser som stiger opp gjennom skorsteinen, avkjøles gradvis. Når den avkjøles under duggpunktet, begynner det å dannes kondens på veggene i skorsteinen. Avkjølingshastigheten til DG i skorsteinen avhenger av strømningsområdet til røret (området på dens indre overflate), materialet til røret og dets planting, samt forbrenningsintensiteten. Jo høyere forbrenningshastighet, desto større strømning av røykgasser, noe som betyr at alt annet likt vil gassene avkjøles langsommere.

Dannelsen av kondensat i skorsteinene til ovner eller intermitterende peisovner er syklisk.I det første øyeblikket, mens røret ennå ikke er varmet opp, faller kondensat på veggene, og når røret varmes opp, fordamper kondensatet. Hvis vannet fra kondensatet har tid til å fordampe fullstendig, impregnerer det gradvis teglverket til skorsteinen, og svarte harpiksavleiringer vises på ytterveggene. Hvis dette skjer på den ytre delen av skorsteinen (på gaten eller på et kaldt loft), vil konstant fukting av murverket om vinteren føre til ødeleggelse av komfyrsteinen.

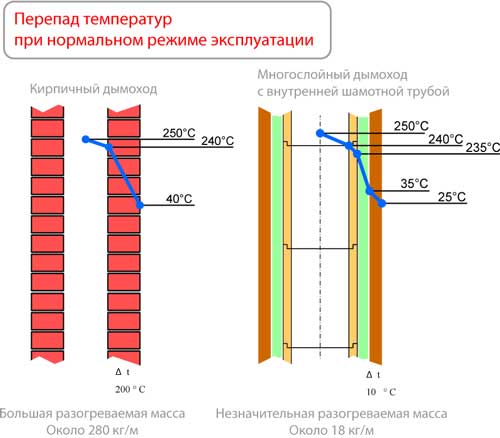

Temperaturfallet i skorsteinen avhenger av dens utforming og mengden DG-strøm (brenselforbrenningsintensitet). I mursteinsskorsteiner kan fallet i T nå 25 * C per lineær meter. Dette rettferdiggjør kravet om å ha en DG-temperatur ved utløpet av ovnen (“on the view”) på 200-250*C, for å gjøre den 100-120*C ved rørhodet, som åpenbart er høyere enn duggpunkt. Temperaturfallet i isolerte sandwichskorsteiner er kun noen få grader per meter, og temperaturen ved utløpet av ovnen kan reduseres.

Kondensat, dannet på veggene til en mursteinskorstein, absorberes inn i murverket (på grunn av porøsiteten til mursteinen), og fordamper deretter. I skorsteiner av rustfritt stål (sandwich) begynner selv en liten mengde kondensat som dannes i den første perioden umiddelbart å strømme ned. "for kondensat".

Når du kjenner til hastigheten på brenning av ved i ovnen og tverrsnittet av skorsteinen, er det mulig å estimere nedgangen i temperaturen i skorsteinen per lineær meter ved å bruke formelen:

hvor

Koeffisienten for varmeabsorpsjon av veggene i skorsteinen er betinget tatt som 1500 kcal / m2 t, fordi for ovnens siste røykrør gir litteraturen en verdi på 2300 kcal/m2h. Beregningen er veiledende og er ment å vise generelle mønstre. På fig. 5 viser en graf av avhengigheten av temperaturfallet i skorsteiner med en seksjon på 13 x 26 cm (fem) og 13 x 13 cm (fire) avhengig av hastigheten på vedfyring i ovnens brennkammer.

Ris. 5.

Ris. 5.

Temperaturfallet i en murt skorstein per lineær meter, avhengig av hastigheten på vedfyring i ovnen (røykgasstrøm). Koeffisienten til overflødig luft tas lik to.

Tallene i begynnelsen og slutten av grafene indikerer hastigheten til DG i skorsteinen, beregnet ut fra DG-strømmen, redusert til 150 * C, og tverrsnittet av skorsteinen. Som det kan sees, for anbefalte GOST 2127-47-hastigheter på omtrent 2 m/s, er DG-temperaturfallet 20-25*C. Det er også klart at bruk av skorsteiner med større seksjon enn nødvendig kan føre til sterk avkjøling av DG og som følge av kondens.

Som følger av fig. 5, fører en reduksjon i timeforbruket av ved til en reduksjon i strømmen av eksosgasser, og som et resultat til et betydelig fall i temperaturen i skorsteinen. Med andre ord, temperaturen på avgassene, for eksempel ved 150 * C for en murovn med periodisk virkning, der ved aktivt brenner, og for en saktebrennende (ulmende) ovn er ikke det samme. På en eller annen måte måtte jeg observere et slikt bilde, fig. 6.

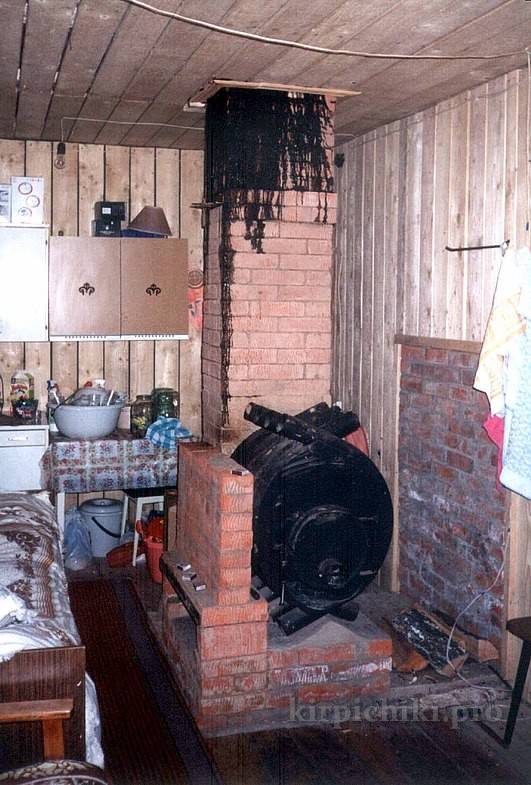

Ris. 6.

Ris. 6.

Kondens i en murt skorstein fra en lang ovn.

Her ble en ulmeovn koblet til et murrør med teglseksjon. Brennhastigheten i en slik ovn er veldig lav - ett bokmerke kan brenne i 5-6 timer, dvs.brennhastigheten vil være ca 2 kg/time. Selvfølgelig ble gassene i røret avkjølt under duggpunktet og det begynte å danne seg kondensat i skorsteinen, som bløt igjennom røret og dryppet ned på gulvet når ovnen ble fyrt opp. Langbrennende ovner kan således kun kobles til isolerte sandwichpiper.

14.02.2013

Hva er kondensat og hvordan dannes det i en skorstein?

Pust på det kalde vindusglasset - det vil umiddelbart bli dekket av tåke og. de minste dråpene med damp (kondensat) vil gå over i en bekk. Under visse forhold dannes det også kondensat på den indre overflaten av skorsteinen. Fra pusten av ved som brenner i brennkammeret.

Riktignok, under optimale forhold for drift av ovnen (temperaturen på gassene som frigjøres under forbrenning ved utgangen fra munningen av røret er 100-110 C), vil vanndamp ikke klamre seg til murverkets indre murverk og vil bli ført bort med røyken til utsiden, men hvis temperaturen på den indre overflaten av veggene i skorsteinen faller under punktdugg for gasser (44-61 C), vil kondensat sitte på dem og skape mye problemer. Etter å ha akkumulert og oppløst sot, der en masse uforbrente organiske rester av drivstoff er bevart, vil kondensatet bli til svovelsyre - en svart væske med en motbydelig lukt.

Til slutt er murverket korrodert og gjennomvåt med det, og det kommer svarte harpiksflekker på veggene.Men det er ikke alt. Utkastet svekkes kraftig, det oppstår en stank i badehuset, røret (og deretter ovnen) vil begynne å kollapse. Temperaturen på avgassene kan bestemmes på en enkel måte. En tørr splint legges på tvers av åpningen av utsikten under brennkammeret. Etter 30-40 minutter fjernes splinten og den sotede overflaten skrapes av.

Hvis fargen ikke endres, er temperaturen innenfor 150 C, og hvis splinten blir gul (til fargen på en hvit brødskorpe), når den 200 C, ble brun (til fargen på en rugbrødskorpe) , steg til 250 C. En svertet splint indikerer en temperatur З00С, når den blir til kull, deretter 400 С. Ved brenning av ovnen må temperaturen på gassene reguleres slik at den er innenfor 250 С ved utsikten.

Avkjøling av gasser og dannelse av kondensat forenkles også av sprekker og hull i rør og ovn, som ovnen suger inn kald luft gjennom. Det svekker trekket (derav blir varme tatt bort fra den indre overflaten av røret) og et for stort tverrsnitt av røret eller skorsteinskanalen. Bidra til langsom passasje av røyk og kondensat i røret og ulike ruheter i veggene.

Men den viktigste rollen i dannelsen av kondensat spilles av selve forbrenningsprosessen. Tre antennes ved en temperatur ikke lavere enn 300 C, kull - ved 600 C. Forbrenningsprosessen fortsetter ved en enda høyere temperatur: tre - 800-900 C, kull - 900-1200 C. Denne temperaturen sikrer kontinuerlig forbrenning, forutsatt at luft (oksygen) tilføres uten avbrudd i tilstrekkelige mengder.

Hvis det tilføres i overkant, avkjøles brennkammeret og forbrenningen forverres, siden det er nødvendig med høy temperatur. Ikke varm opp ovnen med åpen brennkammer. Når drivstoffet er fullstendig brent, er fargen på flammen halmgul, røyken er hvit, nesten gjennomsiktig. Det er ingen tvil om at sot ikke vil avsettes på veggene til ovnskanaler og rør under slike forhold.

Dannelsen av kondensat avhenger også av veggtykkelsen på skorsteinen. Tykke vegger varmes sakte opp og holder godt på varmen. Tynnere holder dårlig på varmen (selv om de varmes raskt opp) mm (halvannen murstein).

Skorsteiner laget av asbestsement- eller keramikkrør har liten veggtykkelse, så de må varmeisoleres i hele murverket. Utetemperaturen har stor innflytelse på kondenseringen av vanndamp i gasser. Om sommeren, når det er varmt ute, er det ubetydelig på de indre overflatene av skorsteinene, siden fuktighet fordamper øyeblikkelig fra de godt oppvarmede overflatene til skorsteinen.

I vintersesongen, når utetemperaturen er negativ, avkjøles veggene i skorsteinen kraftig og kondenseringen av vanndamp øker. Spesielt farlig er isplugger i skorsteinen.

Er det mulig å drenere kondens i kloakken?

Under drift av gasskjelen dannes det oksider som reagerer med vanndamp. Som et resultat dannes karbonsyre og svovelsyre, den gjennomsnittlige pH-verdien er 4. Til sammenligning er pH-verdien til øl 4,5.

Den sure løsningen er så svak at det ikke er restriksjoner på utslipp til offentlig avløp. Denne regelen gjelder hvis dannelsen av kondensat har skjedd på røret til en gasskjele som opererer i en leilighet.

Den eneste betingelsen er at kondensatet må fortynnes med kloakk 1 til 25.Hvis kjeleeffekten er mer enn 200 kW, er det nødvendig å installere en kondensatnøytralisator. Dette kravet er angitt av produsenten i utstyrspasset.

Det er ikke mulig å samle kondensat i en autonom kloakk som slipper ut avløp til en septiktank med anaerobe bakterier eller til en dyprensestasjon ved bruk av anaerober og aerober. Det vil ødelegge det biologiske miljøet som er involvert i renseprosessen.

Hva er skadelig kondensat

Ved første øyekast er det ikke noe galt med at det dukker opp en viss mengde vann inne i kjelen. Før eller siden vil det fortsatt fordampe under påvirkning av høye røykgasstemperaturer. Men alt er ikke så enkelt her. Faktisk inneholder kondensatet ikke rent vann, men en svak løsning av syrer. I tillegg kan det hende at fullstendig fordampning av kondensat ikke skjer hvis det vises i for store mengder.

Til tross for den lave konsentrasjonen, kan syrer i sammensetningen av kondensatet korrodere metalllegemet til kjelen selv i en sesong med aktiv drift av enheten. I et riktig konfigurert varmesystem vil dette aldri skje. Men rørledningen til varmegeneratoren, utført med feil, fører til at kondensat dannes under hele kjelens drift. Som et resultat akkumuleres det og virker kontinuerlig på metalloverflater, og ødelegger dem gradvis.

Det andre problemet knyttet til utseendet til kondensat er at sotpartikler begynner å feste seg til det. I prosessen med drivstoffforbrenning slippes en viss mengde sot ut i røykgassene, hvorav det meste forlater kjelen gjennom skorsteinen til gaten. Men hvis det er noen mengde kondensat på overflaten av varmeveksleren, vil en liten prosentandel av sot hele tiden feste seg til disse dråpene.

Som et resultat, over tid, vises et ganske tett lag på varmeveksleren. Hvis det i tillegg brukes våt ved under driften av varmegeneratoren, inneholder denne plaketten også forskjellige brennbare harpikser. Den gradvise fortykningen av en slik skorpe fører til et fall i effektiviteten til kjelen, siden den isolerer metalllegemet til varmeveksleren fra varmen fra de oppvarmede gassene. Temperaturen fra ovnen til kjølevæsken overføres dårligere og dårligere med hver påfølgende inkludering av varmegeneratoren.

Ved vedlikehold av varmegeneratoren er det en funksjon som ikke er så åpenbar ved første øyekast, men som blir hovedårsaken til den for sjeldene rengjøringen av kjelen. Vi snakker om det faktum at moderne fastbrenselenheter har en ganske kompleks struktur, som er spesielt beregnet for å øke effektiviteten til enheten.

Som et resultat kompliserer et stort antall intrikate utsmykkede passasjer inne i kjelen i stor grad prosessen med å rengjøre den. Fra hvilket ethvert ønske om å utføre denne prosedyren med nødvendig regelmessighet forsvinner over tid. Av samme grunn er det helt umulig å få tilgang til noen steder i strukturen, noe som igjen bekrefter behovet for å løse problemet med kondensat.

Bestemmelse av sannsynligheten for kondensdannelse

Beregninger kan utføres hvis det dannes kondensat som følge av en stor utslipp av damp og overoppheting av skorsteinsveggene, og kraften til driftsutstyret er kjent. Gjennomsnittlig varmeavgivelseshastighet er 1 kW per 10 kvadratmeter. m.

Formelen er relevant for rom med tak under 3 m:

MK = S*UMK/10

MK - kjelekraft (kW);

S er området av bygningen der utstyret er installert;

WMC er en indikator som avhenger av klimasonen.

Indikator for ulike klimasoner:

- sør - 0,9;

- nord - 2;

- middelste breddegrader - 1,2.

Når du bruker en dobbelkretskjele, skal den resulterende MK-indikatoren multipliseres med en ekstra koeffisient (0,25).

Årsaker til kondens i skorsteinsrøret

Mange faktorer påvirker dannelsen av kondensat i skorsteinen til ovnen. De viktigste er:

- Ufullstendig forbrenning av drivstoff

Hvert brennbart drivstoff som brukes av mennesker har en effektivitet under hundre prosent. De. drivstoffet brenner ikke helt, og under forbrenningen dannes det karbondioksid og vanndamp. På grunn av frigjøringen av disse karbondioksidene og vanndampen dannes det kondensat.

- Utilstrekkelig trekk i skorsteinen

Hvis skorsteinen har lavt trekk, blir røyken, som ikke har tid til å avkjøles, til damp og legger seg på veggene.

- Stor temperaturforskjell

Dette problemet er spesielt aktuelt om vinteren. Det er preget av forskjellige temperaturer inne i skorsteinen og i det ytre miljøet.