- Hva skal sømmene være?

- Slaggfjerning

- Regler og funksjoner for sveising

- Viktige sveisetips

- Funksjoner av sveising i leiligheten

- Typer halvautomatiske sveisemaskiner, deres fordeler og ulemper

- Gassbrenner sveiseteknologi

- Forberedelse til arbeid og lodding

- Fluksapplikasjon

- Siste etappe

- Metoder for galvanisering av stål

- Galvanisk måte

- Sprøyting

- varmgalvanisering

- Halvautomatiske sveisemetoder

- Hvilke elektroder å koke galvanisering.

- Sveising av galvaniserte rør med elektroder

- Hvilke teknologier brukes

- Prosessnyanser

- Påføring av gassbrenner

- Klargjøring og lodding

- Konklusjon

Hva skal sømmene være?

Elektrisk sveising av rør.

Rør er sveiset i samsvar med betingelsene og kravene, brukervennlighet

Det er viktig å forutse hvordan buen vil bevege seg, i hvilken retning man skal starte arbeidet. Du bør umiddelbart bestemme retningen og størrelsen på buen

Hvis den er lang, vil metallet oksidere under smelting, begynne å nitrid, og dråper vil sprute på arbeidsflaten. Sømmen dette resulterer i nei av så god kvalitet, den blir porøs, den er helt uegnet for rørleggerarbeid.

Når du utfører sveisearbeid, må det tas hensyn til at bevegelsen av lysbuen kan utføres i tre retninger:

- Translasjonsbevegelse langs elektrodens akse.I dette tilfellet opprettholdes sveisebuen i optimal tilstand, kvaliteten på sømmen er utmerket. I rommet mellom elektroden og sveisebassenget observeres nøyaktig de forholdene som er nødvendige for å sikre raskt og høykvalitetsarbeid. Under sveising må elektroden hele tiden beveges langs sin akse slik at avstanden forblir den samme og lengden på buen er konstant.

- Hvis bevegelsen er langsgående, vil en trådlignende vulst vises langs aksen til sveisesømmen som dannes. Tykkelsen på den resulterende sømmen vil avhenge av hastigheten på elektroden. Rullen har en bredde som er ca 2-3 mm større enn diameteren på elektroden som brukes. Selve vulsten er en sveis, men den er smal, ikke nok til å skape en sterk forbindelse når to rørseksjoner kobles sammen. For å gjøre sømmen sterkere og bredere, under bevegelse er det nødvendig å flytte elektroden på en slik måte at den også beveger seg horisontalt, dvs. over den fremtidige sømmen.

- Sidebevegelse brukes også under sveising. Det er nødvendig å utføre frem- og tilbakegående bevegelser av en oscillerende type. Bredden på bevegelsene for hvert enkelt tilfelle er forskjellig, det bestemmes på individuell basis. Trinnbredde påvirkes av ulike faktorer. Dette er størrelsen, plasseringen av den fremtidige sømmen, egenskapene til materialene som sveises, kravene som gjelder for forbindelsen. Elektrisk sveising gir vanligvis en sømbredde på 1,5-5 ganger diameteren til elektroden.

Ved valg av bevegelsesretning må det tas hensyn til at de to rørene skal ha kanter. De er helt smeltet, sømmen må være sterk og pålitelig slik at den tåler de planlagte belastningene.

Slaggfjerning

Etter at forbindelsen mellom de to rørene er fullført, er det nødvendig å la sømmen avkjøles, så kan du inspisere tilstanden. For det meste må det renses fra den resulterende slaggen. Det dannes under sveiseprosessen når flussen på elektroden brenner ut. Å sjekke dette er ikke så vanskelig, etter avkjøling må du banke på sømmen med en hammer. Hvis det er slagg, vil det fly av, under det vil en skinnende og ren søm åpne seg, som gjenstår etter elektrisk sveising. For ikke å skade tilkoblingen og rørene, er det bedre å først øve i små områder med en lengde på 2-3 cm. Hvis alt viser seg rent og pent, kan du begynne å sveise metallrørledningen.

Elektrisk sveising er ikke så komplisert som det kan virke, men det er viktig å følge alle trinnene og kravene riktig. Du bør kun velge utstyr av høy kvalitet og andre verktøy

Etter det velges selve sveisetypen og sømmen. Ikke glem bruken av verneutstyr for hender, ansikt og øyne.

Regler og funksjoner for sveising

Før du starter prosessen, må du gjøre deg kjent med følgende nyanser av prosessen:

- Vanskeligheter med å velge eksponeringstemperatur. Sink kan begynne å smelte ved +400°C. Øker du temperaturen litt, begynner belegget å brenne gjennom og fordampe. Dette forhindrer dannelsen av en sterk søm. Forbindelsen er porøs, dekket med sprekker.

- Bue ustabilitet. Bare en erfaren sveiser kan velge riktig driftsmodus for enheten. Begynnende håndverkere anbefales å bruke belagte elektroder, et gassbeskyttende miljø eller fyllmateriale. Det siste alternativet brukes når det er nødvendig å danne en søm av høy kvalitet.

- Vanskeligheter med å fjerne hull.Skadede områder på arket er forhåndsrenset for skitt, spor av rust og oljer. Med en stor diameterdefekt brukes metallinnsatser, som er festet med punktmetoden. For deltykkelser større enn 2 mm, brukes plugger eller bafler av bløtt stål. Små hull bores til ønsket størrelse. Innvendige overflater av defekter skal ikke gjenges.

Viktige sveisetips

Enhver sveising betraktes som en kompleks teknologisk prosess der en rekke viktige krav må overholdes. Sveising av galvanisert stål er komplisert av det faktum at det i tillegg er nødvendig å arbeide med et beskyttende sinkbelegg. Hovedtrekket i denne prosessen er at galvanisering begynner å smelte allerede ved en temperatur på 420 grader, og ved 906 grader koker den og fordamper.

Alle disse prosessene har en negativ innvirkning på kvaliteten på den sveisede skjøten, sprekker, porer og forskjellige defekter begynner å dannes i den. Og for å forhindre at dette skjer, må sveising av galvanisert stål utføres ved andre temperaturer, og det må også være et spesielt beskyttet gassmiljø.

Galvanisert stål sveisetråd og kobber brukes ofte for effektiv sveising. De mest egnede er ledninger laget av aluminium-bronse og kobber-silisiumlegering. Hvis en fylltråd brukes, vil galvaniseringssveisingen være riktig.

Denne metoden har en rekke positive egenskaper:

- når du utfører arbeidsprosessen, er det ingen korrosjonsskade på sveisen;

- det er en minimumsgrad av sprut;

- lett utbrenthet av sinkbelegget;

- lavt nivå av varmetilførsel;

- lodding av stål er videre ledsaget av enkel behandling;

- katodisk beskyttelse av materialet opprettholdes.

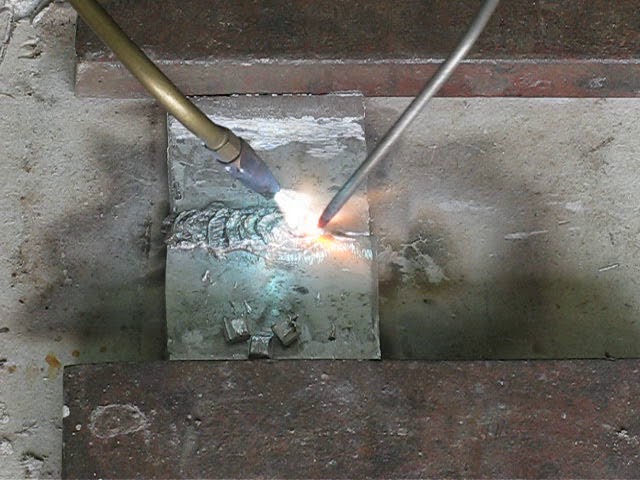

Under sveiseprosessen går sink inn i et spesielt sveisebasseng, og dette forårsaker sprekker, skader, porer i skjøten. Av denne grunn må sinklaget fjernes før arbeidet startes.

Fjerning utføres vanligvis med en gassbrenner, slipehjul, børster. Det finnes også kjemiske metoder for rengjøring av sink, som bruker alkalier. Etter behandling vaskes området med vann og tørkes godt.

Funksjoner av sveising i leiligheten

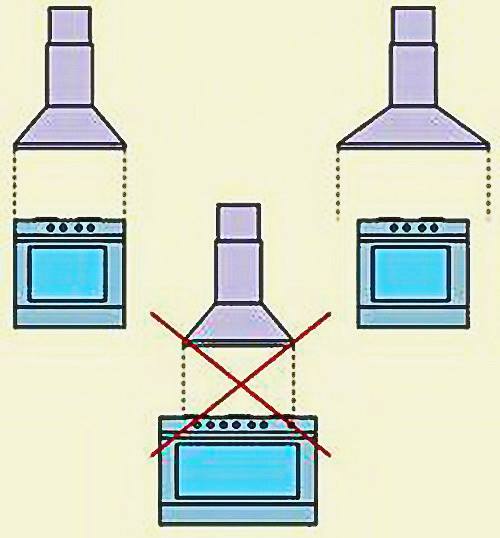

For sveising av en lavtrykksrørledning med liten diameter, brukes tradisjonell elektrisk lysbue manuell eller halvautomatisk sveising. I krysset mellom seksjoner med forskjellige diametre er det nødvendig med adaptere; uten dem reduseres påliteligheten til gassrørledningen.

Før de sveiser gassrør i leiligheten sjekker de om gassen er stengt. Hvis det er nødvendig med demontering av stedet, bruk en kutter. Ved overføring av røret dempes skjøten ved å sveise en nikkel fra metall. Hoved stadier av arbeidet:

- installasjonsstedet renses for å fjerne gjenværende naturgass;

- kutteren demonterer den erstattede delen;

- skjøtekanter rengjøres, avfettes;

- etter sveising er linjen fylt;

- hver skjøt kontrolleres i testmodus for tetthet (såpeblanding påføres skjøten, hvis det oppstår bobler, er det en lekkasje).

Arbeidet med hovedledningene utføres med tillatelse fra gassforsyningsorganisasjonen etter godkjenning av prosjektet.Det er viktig å sørge for en tie-in av stengeventiler - spesielle kraner som stenger gasstilførselen.

I leilighetsbygg utføres arbeid under kontroll av gasstjenesten; i private hus kan eiere installere rør på egen hånd, men overholde kravene til SNiP.

Stumpkobling av rør av kreftene til erfarne sveisere. Brannsikkerheten til bygningen avhenger av tettheten til gassrørledninger. Selv med en liten defekt er lekkasjer mulig, så kontrollen av tilkoblinger utføres uten feil.

Typer halvautomatiske sveisemaskiner, deres fordeler og ulemper

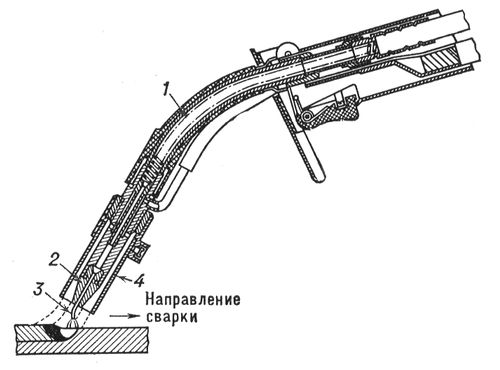

Lommelykt for halvautomatisk forbrukselektrodesveising: 1 - munnstykke; 2 - utskiftbar spiss; 3 - elektrodetråd; 4 - dyse.

For tiden produseres et stort antall halvautomatiske sveisemaskiner. Den halvautomatiske sveisemaskinen utfører sveising av stål, aluminium og andre metaller. I fabrikkverksteder sveises deler til metalloverflaten på maskiner ved hjelp av halvautomatiske sveisemaskiner. For dette er fabrikkens halvautomatiske enheter utstyrt med en sidedyse. I halvautomatiske maskiner kan aluminium eller ståltråd brukes som elektrode. Den sveisede sømmen til enhetene utføres under beskyttelse av en fluss eller i beskyttende gasser. Det er design der sveisen er beskyttet med en fluss-kjernetråd. Halvautomatiske maskiner er delt inn i følgende typer:

- stasjonær;

- bærbar;

- mobil.

Fordeler med å lage mat med enheten:

- Det er mulig å sveise metall med liten tykkelse, opptil 0,5 mm.

- Apparatet kan til og med brukes til matlaging av skitne eller rustne overflater.

- Sveising har en lav arbeidskostnad.

- Det er mulig å sveise galvaniserte deler med kobberlegeringstråd. Dette skader ikke sinkbelegget.

Ulemper med halvautomatisk sveising:

- Metall kan sprute under sveising hvis beskyttelsesgass ikke brukes.

- En åpen lysbue har intens stråling.

Halvautomatisk brukes til sveising av bildeler.

Den halvautomatiske enheten brukes ved matlaging av detaljer om biler. Mest av alt brukes halvautomatisk sveising ved sveising av stål- og aluminiumsdeler.

I arbeidsprosessen brukes en beskyttende gass: karbondioksid, argon eller helium. Oftest er stål sveiset i argon eller karbondioksid.

Strømkilden er likestrøm. Den halvautomatiske sveisemaskinen inkluderer en strømkilde, en brenner og en trådmater.

Hovedmekanismen til den halvautomatiske enheten er sveisebrenneren. Den tilfører sveisetråd og beskyttelsesgass til arbeidsområdet. Matemekanismen er av tre typer:

- trekke;

- skyve;

- universell.

Gassbrenner sveiseteknologi

Metoden ble oppfunnet av tyskerne, også kjent som UTP. For tiden bruker lodding med en gassbrenner UTP-1 loddemetall i kombinasjon med HLS-B fluks. Loddemetall er produsert i form av en stang basert på kobber og sink, den er egnet for sveising av kobberlegeringer, støpejern.

Forberedelse til arbeid og lodding

Velg en brenner 1-2 posisjoner mindre enn om du skulle koke vanlig stål. Det må være mer oksygen i acetylenflammen slik at silisiumet, som er en del av loddetinn, og oksygen kan kombineres og danne oksid. Det er det viktige beskyttelseselementet som forhindrer fordampning av sink.

Før sveising varmes deler av galvaniserte rør opp til en lengde på 5 cm fra loddeområdet.Under sveising bringes loddestangen i en vinkel på 40 ° inn i skjøtspalten, hvor den smelter og sømmen er fylt med smeltet metall. Det er bedre å bruke "pull on" -metoden, og hold stangen ikke bak, men foran brenneren. Flammen varmer ikke selve segmentene, men loddetinn.

Fluksapplikasjon

Foreløpige steder for sveising er fylt med gumboil merke HLS-B. Sammensetningen av den deigaktige konsistensen påføres på en slik måte at den fanger opp hvert segment av de sveisede galvaniserte rørene i en lengde på minst 2 cm. Flusslaget bør være 2-3 ganger mer rikelig enn ved lodding av stålrør uten en spesiell belegg.

Siste etappe

Sinkrør med en veggtykkelse på ikke mer enn 4 mm sveises i en omgang, tykkere loddes inn 2-3 ganger. Etter avkjøling vil fluss forbli i sømområdet, den fjernes med vann og en metallbørste

Ved rengjøring er det viktig å ikke overdrive, siden sinkbelegget lett blir skadet. Innvendig vaskes røret med rennende vann fra springen på dagtid

Metoder for galvanisering av stål

Det er flere måter å påføre sink på en ståloverflate. De vanligste er følgende metoder:

- galvanisk metode;

- sprøyting;

- varmgalvanisering.

Galvanisk måte

Den galvaniske beleggmetoden består i prosessen med avsetning av et beskyttende metall på produktet ved hjelp av en elektrisk strøm. Denne metoden er veldig vanlig, siden den kan brukes til å oppnå et beskyttende belegg av god kvalitet, enkelt endre tykkelsen på det beskyttende laget og forsiktig bruke ikke-jernholdige metaller som er mangelvare (for eksempel sink). Dette er ikke den beste måten å øke motstanden mot beslag av gnidningsflater.Men denne metoden er enkel, teknologisk avansert og gjør det mulig å utføre arbeid med stor nøyaktighet.

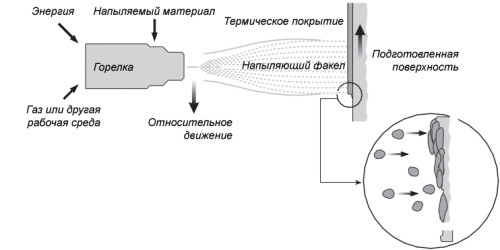

Sprøyting

Ordning for sinkavsetning.

Metoden består i å sprøyte smeltet metall fra spesielle lysbue- eller gassflammepistoler på overflaten som skal belegges. Sinktråd legges i sprøytepistolen, smeltes og sprayes på produktet. Sinksmeltede dråper på overflaten størkner og blir som små flak som danner et belegg. For å bruke denne galvaniseringsmetoden er det ikke nødvendig med energikrevende og stort utstyr (for eksempel bad). Sprøyting kan brukes ikke bare på verkstedet, men også i felten direkte under installasjonen.

varmgalvanisering

Opplegg for prosessen med varmgalvanisering av stål.

Varmgalvanisering anses å være den største metoden for å påføre sinkbelegg på stål. Den påføres ved kortvarig nedsenking i et bad av smeltet sink (sinktemperatur er ca. 500-520 grader Celsius) tidligere syltede eller mekanisk rengjorte, avfettede festemidler av jernholdig metall. Før nedsenking i sinksmelten gjennomgår produktene flussing og forberedende oppvarming. Etter å ha fjernet produktene fra smelten, utsettes de for sentrifugering for å avkjøle og fjerne overflødig sink. Denne typen galvanisering er svært utbredt. Den er unik ved at den skaper en dobbel anti-korrosjonsbeskyttelse: selve skallet og muligheten for katodisk reduksjon av stål i tilfelle skade på sinkbelegget.

Tykkelsen av sinklaget påført ståloverflaten kan variere fra 2 til 150 mikron.

Halvautomatiske sveisemetoder

Det finnes ulike sveisemetoder. Stumsveising brukes når deler ikke er fullstendig skiftet. For eksempel sveises de ende-til-ende når du installerer en lapp på vingen. Ved slik sveising er det ikke nødvendig å fjerne avfasningene på siden av en tynn metallplate. Hvis tykkelsen på metallet er mer enn 2 mm, må avfasningene fjernes.

Før du starter arbeidet, er det nødvendig å utføre en nøyaktig tilpasning av delene. Ved montering skal det ikke være mellomrom mellom kantene på delene. Hvis monteringen ikke utføres, kan dette føre til deformasjon av delene og metalloverflaten som de skal sveises til.

Denne metoden brukes til sveising av kroppsdeler og den ytre overflaten av bilen. Stumsveising brukes i tilfeller der det kreves høy sveisenøyaktighet. Det kan være nødvendig å sveise et nytt element i stedet for det skadede området. I dette tilfellet erstattes ikke hele delen, men bare en del av den. For å gjøre dette utføres stumsveising med en kontinuerlig søm. Så rydder de opp. Med høykvalitets sveising, etter stripping, trenger du ikke sparkle.

Stussveiseopplegg.

Når du sveiser rumpe, må du gjøre mye arbeid med å montere deler. Derfor bør slikt arbeid utføres av en høyt kvalifisert sveiser. Stumsveising av metall med stor tykkelse er mye lettere å utføre. Det krever ikke en nøyaktig passform. Sveising utføres med en kontinuerlig punktsøm.

Overlappsveising er det vanligste. Ved slik sveising legges en del av metallet over en annen. Overlappsveising brukes ved sveising av reparasjonslapper. Denne typen sveising brukes ved utskifting eller reparasjon av terskler, bjelker, forsterkere.

Sveising gjennom et hull er en type overlappingssveising. Brukes til bilreparasjoner.Ved å bruke den elektriske naglemetoden kan nye deler sveises, for eksempel vinger, terskler på kroppens kraftelementer.

Det finnes følgende typer sveiser:

- punkt;

- fast;

- kontinuerlig intermitterende.

En punktsveis er et sveisepunkt plassert i en viss avstand fra hverandre.

En punktsveis er et sveisepunkt som ligger i en viss avstand fra hverandre. Denne avstanden varierer fra 1 mm til flere cm.

En kontinuerlig søm består av punkter som ligger ved siden av hverandre og overlapper hverandre. En kontinuerlig søm brukes ved stumpsveising av metall med en annen tykkelse. I karosseriet brukes ikke en slik søm, siden karosseriet må være av plast for å unngå deformasjoner.

En kontinuerlig søm har høy styrke, men gir ikke elastisitet til leddene. En kontinuerlig søm brukes til å lage høystyrke sveisede skjøter, for eksempel ved sveising av en vanntank, som er installert i et badehus, eller ved fremstilling av deler fra en stålprofil.

En kontinuerlig intermitterende søm er en veksling av kontinuerlige deler av sømmen med hull. Avstandene til solide seksjoner og gap velges av sveiseren avhengig av målet. Med en slik søm er kraftelementene til kroppen, laget av metall med stor tykkelse, sveiset.

Hvilke elektroder å koke galvanisering.

Galvanisering er en av de mest effektive måtene, beskyttelse av stål mot korrosjon. Det er mye brukt i produksjon av bygningskonstruksjoner, rør, hydrauliske strukturer. Det er flere måter å påføre sink på metall - dette er en galvanisk metode, varmgalvanisering og sprøyting. Tykkelsen på det sagede sinklaget varierer fra 3 til 150 mikron.

Siden kokepunktet til sink er 906 C, har den en tendens til å fordampe raskt under sveising. Ved fordamping avgir sink skadelige gasser, som igjen kan forårsake et astmaanfall. Ved intens fordampning ved sveisetidspunktet kommer sink inn i sveisebassenget og på grunn av dette dannes det porer og krystalliseringssprekker i sveisen. I denne forbindelse er det nødvendig å rense av sinklaget fra stedet for sveising. I noen tilfeller er det ikke mulig å fjerne sinklaget, og da er det nødvendig å bruke metoder som gjør det mulig å oppnå en sveis av høy kvalitet. Når du velger en metode for manuell buesveising, spiller riktig valg av elektrode en viktig rolle. For sveising på karbonstål er rutilbelagte elektroder mest egnet, og for sveising på lavlegerte stål bør basisbelagte elektroder foretrekkes.

For å forhindre forekomst av porer i sveisede stump- og kilsveisinger av galvaniserte rør, er det nødvendig å øke strømmen og redusere sveisehastigheten. Sink har ikke stor effekt på kvaliteten på sømmene bare hvis rørene drives med positiv temperatur. For å koble til galvaniserte rør uten å skade sinklaget, bruk loddemetoden. Den resulterende sømmen har svært høye egenskaper, installasjonstid og kostnader reduseres betydelig, sømmen har høy tetthet og korrosjonsbestandighet. For å oppnå sømmer ved denne metoden, er det nødvendig å bruke elektroder og loddemetall belagt med flussmiddel.Vanlige galvaniserte vannrør er perfekt sveiset med en konvensjonell elektrode.

Sveiseelektroder av stål

Elektroder LEZ

Sveising av galvaniserte rør med elektroder

Stålrør uten beskyttende belegg korroderer raskt og svikter. Derfor ble det utviklet en teknologi for å påføre et beskyttende sinklag, som øker materialets levetid med nesten ti ganger.

Galvaniserte rør brukes overalt i dag, de er billigere enn rustfrie stålprodukter og vil ikke gi etter for dem når det gjelder tekniske egenskaper. Men det er et negativt punkt forbundet med smeltepunktet til sink og andre egenskaper til dette metallet.

Hvilke teknologier brukes

Med hensyn til alle de ovennevnte ulempene ved å sveise galvaniserte rør, er det utviklet to spesielle teknologier der sveiseprosessen utføres slik at galvaniseringen ikke kollapser.

I den første teknologien behandles sveisesonen med et spesielt materiale - fluss, som lukker skjøten og forhindrer at sinken brenner ut, det vil si å gå over i en gassformig tilstand.

Det trekker noe av den termiske energien til seg selv, og inne, under flussen, smelter sinken og blir viskøs-flytende. Dette metallet omslutter tilkoblingen av to galvaniserte rør, og dekker jevnt endene deres. Det beskyttende laget brytes dermed ikke.

Den andre teknologien bruker spesielle elektroder som tåler høy strøm. Denne metoden er basert på posisjonen for å redusere sveisetiden, hvor sink ikke har tid til å fordampe.

Det vil si at sveiseprosessen utføres så raskt og uten å redusere kvaliteten på skjøten at det beskyttende belegget ikke rekker å bli til en gass.

Disse teknologiene brukes overalt i dag når det gjelder sveising av galvaniserte rør. Og ikke bare de som er satt sammen til rørledninger for gass eller til bærende konstruksjoner i konstruksjon.

I vannforsyningen, under påvirkning av rennende vann, oppløses sink og fjernes delvis til utsiden. Så det utgjør ingen fare for menneskers helse.

Prosessnyanser

Når det gjelder selve sveiseprosessen, er den basert på tykkelsen på rørveggen. Hvis denne indikatoren ikke overstiger 3 mm, er endene av rørene forbundet med en elektrode uten foreløpig forberedelse, og etterlater et gap på 2-3 mm mellom dem.

Selvfølgelig skal renheten på overflatene (både utvendig og innvendig) være perfekt, så de renses for smuss og avfettes med alkohol eller et løsemiddel.

Hvis tykkelsen er mer enn 3 mm, lages en avfasning i endene av galvaniserte rør med en stumping på 1,5-2 mm, avhengig av veggtykkelsen. Rommet mellom avfasningene under sveiseprosessen fylles med smeltet metall fra elektrodestaven.

Det samme gjelder elektroder med stor diameter. Omvendt, hvis strømmen er liten eller diameteren på forbruksmaterialet er liten, vil mangel på penetrering oppstå. Og dette er en reduksjon i kvaliteten på leddet.

Mye vil også avhenge av bevegelseshastigheten til elektroden langs sveisesonen. Her, som i tidligere tilfeller, er langsom bevegelse sannsynligheten for å brenne gjennom stålet og det galvaniserte laget.

Høy hastighet er fortsatt den samme mangelen på penetrering. Riktig sveisehastighet kommer med erfaring. Og jo oftere du må sveise galvaniserte rør, jo bedre oppnås sømmen.

Påføring av gassbrenner

Du kan koble til to galvaniserte rør ved hjelp av en gassbrenner.I økende grad bruker de teknologien merket «UTP», som en gang ble oppfunnet av tyskerne.

For å gjøre dette brukte de HLS-B flux, som beskytter sinkbelegget mot å falme. I dag tilbys stenger av merket UTP-1 ved hjelp av denne teknologien - dette er en kobber-sink loddemetall i form av en 2 mm tykk stang. Med det kan du lage mat ikke bare galvaniserte produkter, men også kobberlegeringer, støpejern.

Klargjøring og lodding

Forberedelse til prosessen er identisk med den som brukes til sveising av galvaniserte rør med elektroder. Men det er visse funksjoner og normer som er etablert av GOSTs og SNiPs.

Varmernummeret velges 1-2 posisjoner mindre enn ved sveising av vanlige stålrør.

Konklusjon

Avslutningsvis understreker jeg at det fortsatt er mulig å bruke sveising ved galvaniserte rør. Teknologiene gjør det mulig å bevare det beskyttende belegget og ikke utsette rørledningen ved sveisepunktene for risiko for rask korrosjon. Det er nok å følge reglene og forskriftene som er nedfelt i SNiP, bruk egnede elektroder, flussmidler, loddemidler.