- Fordeler med sagflisstokker

- Gjør-det-selv-presse for å lage drivstoffbriketter

- Bygge et anlegg fra bunnen av

- Å lage en presse basert på en ferdig mekanisme

- Hvordan male råvarer

- Utstyr for produksjon av briketter

- Videoer for en matbit

- Den økonomiske siden av mynten

- Hvordan lage briketter?

- Generell informasjon om briketter

- hjemmelaget presse

- Håndbok

- Fra jekken

- Typer drivstoffbriketter

- Briketteproduksjonsteknologi

- Er det verdt å lage briketter hjemme?

- Produksjons- og monteringsanvisning

- Nødvendige materialer

- Ferdig utstyr for hjemmeproduksjon

- Hjemmelagde briketter - fordeler og ulemper

- Konklusjoner og nyttig video om temaet

Fordeler med sagflisstokker

Til fordel for briketter presset fra sagflis kan følgende argumenter fremsettes:

- Lang brenning - 4 timer.

- Minimal røykproduksjon.

- Miljøvennlighet. Råvarene er naturmaterialer, så bedene kan gjødsles med aske.

- Høy energieffektivitet. Det overgår langt energikapasiteten til ved, som bare kan sammenlignes med kull av høy kvalitet.

- konstant forbrenningstemperatur.

- Lønnsomhet. Kostnaden for 1 tonn slikt drivstoff vil være billigere enn tilsvarende mengde ved eller kull.

- Mulighet for egenproduksjon.

Ulemper er også tilstede. Den viktigste blant dem er frykten for fuktighet. Det er umulig å lagre dem i friluft, fordi. de absorberer raskt fuktighet, derfor vil de brenne dårlig. Derfor er det nødvendig å tildele et tørt rom for lagring.

Enhver betydelig mekanisk påvirkning på sagflisbriketter er kontraindisert. Hvis du kjøper spesialutstyr for deres produksjon, vil kostnadene være høye og ikke alltid rettferdiggjort.

Utskifting av kull og ved til sagflisbriketter, lar deg gjøre oppvarmingen av forstadsboliger mer miljøvennlig. Mens oppvarming med fuktig ved fører til frigjøring av skadelige stoffer, er "Eurowood" helt trygt i så måte.

Utskifting av kull og ved til sagflisbriketter, lar deg gjøre oppvarmingen av forstadsboliger mer miljøvennlig. Mens oppvarming med fuktig ved fører til frigjøring av skadelige stoffer, er "Eurowood" helt trygt i så måte.

Det er gunstig å etablere håndverksproduksjon dersom sagflis er fritt, og eksisterende utstyr kan brukes som installasjon.

Gjør-det-selv-presse for å lage drivstoffbriketter

Kjøp av ferdig utstyr for fremstilling av briketter, avhengig av kapasiteten, vil koste fra 300 tusen til 1 million rubler.

Selvfølgelig, for en privat næringsdrivende som ønsker å begynne å produsere dette drivstoffet utelukkende for sine egne behov, er slike kostnader upassende, siden de ikke vil lønne seg snart. Det ville være mer riktig å lage en presse fra improviserte materialer, spesielt siden det ikke er noe komplisert i designet.

Du kan bygge nødvendig utstyr fra bunnen av eller bruke ferdige mekanismer.

Hjemmelaget maskin

Bygge et anlegg fra bunnen av

Du kan gjøre en betydelig innsats som kreves for å komprimere råmaterialet ved å bruke:

- spak (den kan påvirkes av sin egen vekt);

- skrumekanisme.

En spakpresse kan til og med lages av tre; for en skruepresse trenger du definitivt stålemner og en dreiebenk.

En skrueekstruder (sagflispresse) kan teoretisk også lages for hånd, og noen håndverkere lyktes til og med, men et slikt foretak er svært kostbart på grunn av den komplekse behandlingen av deler og behovet for å bruke spesialstål av høy kvalitet.

Oppvarming på pellets er ikke bare økonomisk, men også miljøvennlig, fordi resirkulerte materialer brukes som drivstoff. Du kan lage eller konvertere en brenner for fast brensel for pellets.

Du finner detaljerte instruksjoner for å lage en fast brenselkjele med egne hender.

Tviler på valg av pelletskjel? På denne lenken: finner du anmeldelser av ekte brukere om disse kjelene. Les og trekk dine egne konklusjoner.

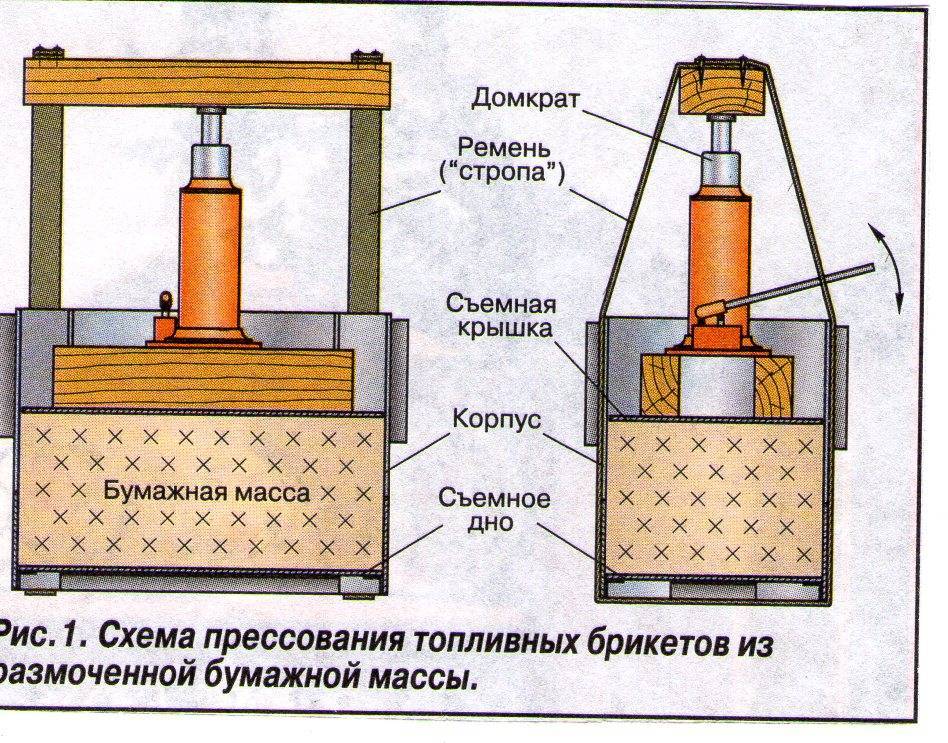

Å lage en presse basert på en ferdig mekanisme

For fremstilling av briketter kan du tilpasse en enhet som er rimeligere enn en ekte maskin - en jekk eller en liten hydraulisk presse. Det gjenstår bare å levere en punch og en matrise.

Det skal forstås at enhver hjemmelaget presse, selv laget på grunnlag av en hydraulisk jekk, ikke vil være i stand til å utvikle innsats som sikrer frigjøring av lignin.

Derfor, i stedet for det, må tredjeparts permer legges til råvarene.

I denne egenskapen gjelder:

- Billig lim, for eksempel tapet.

- Leire (1 del tilsettes 10 deler sagflis).

- Gjennomvåt papir, inkludert bølgepapp - ligninet i det, ved kontakt med fuktighet, viser sine klebrige egenskaper (denne egenskapen til papiret brukes når du sprayer en varmeisolator av typen Ecowool).

En annen forskjell fra industriteknologi er at kildematerialet ikke tørkes, men heller dynkes i vann – da fester partiklene seg bedre sammen. Deretter tørkes den ferdige briketten i friluft.

Hvordan male råvarer

For bryet med å lage en hjemmelaget presse, bør man ikke glemme et så viktig stadium i produksjonen av briketter som sliping av råvarer. Det er veldig vanskelig å kutte det for hånd - mekanisering er også nødvendig her.

Noen lager makuleringsmaskiner på egenhånd fra en gammel aktivator-vaskemaskin - de installerer kniver i stedet for en aktivator.

Et annet alternativ er å kjøpe en roterende maskin.

Formålet med denne enheten er nettopp knusing av vegetasjon - sommerboere bruker den til å lage gjødsel fra blader og gress.

Utstyr for produksjon av briketter

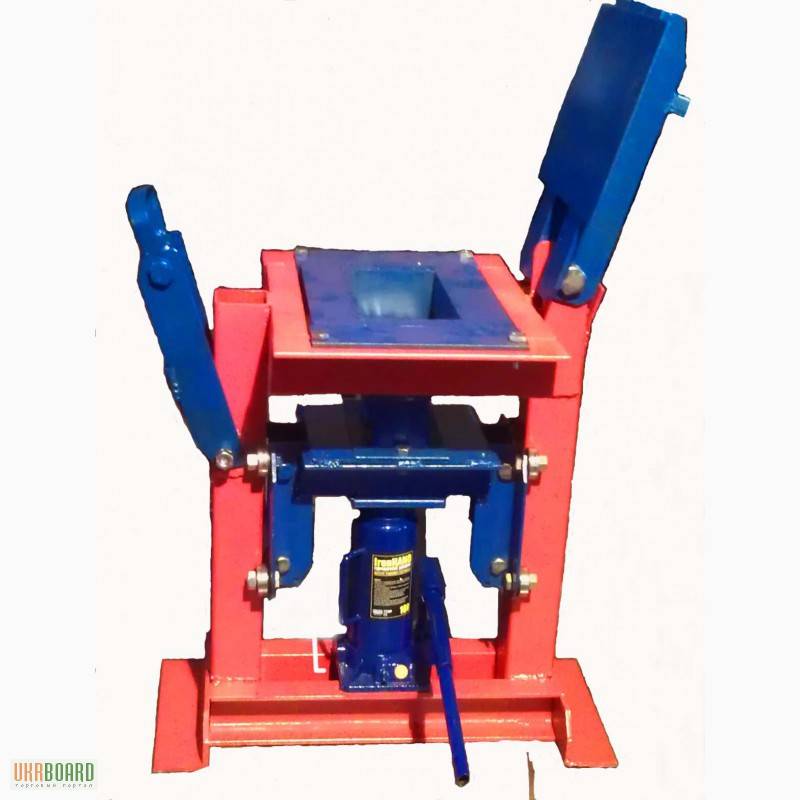

Presse- og tørkeutstyr, som er en produksjonslinje for produksjon av briketter, er ikke tilgjengelig hjemme på grunn av høye kostnader og dimensjoner. Hjemmehåndverkere bruker hjemmelagde maskiner som gjør at blandingen for drivstoffbriketter kan støpes til murstein eller "skiver". Hovedelementene i en slik installasjon er mekanismen som skaper trykk, og selve formen. Hvordan du kombinerer dem til en helhet er opp til deg, det er mange alternativer.

For øyeblikket lages en hjemmelaget brikettpresse av hjemmehåndverkere i 3 versjoner:

- med manuell drift;

- med bruk av knekt;

- med hydraulisk drift.

Det første alternativet er det enkleste. En ramme er laget av et metallprofilrør for sveising, som for enkelhets skyld kan festes til veggen i et hus eller en låve.På bunnen av rammen er en rund eller rektangulær form fast installert, og en lang spak er festet til toppen på et hengsel. Et trykkelement er festet til det, som kommer inn i formen med et lite gap.

Det andre og tredje alternativet er forskjellig ved at sagflispressen er mekanisert med en jekk eller en hydraulisk stasjon installert i stedet for en spak. For at vann skal renne ut av formen under pressingen, er det laget flere små hull i dens bunndel. Utformingen av en slik maskin er vist i videoen:

Videoer for en matbit

Lykke til og på gjensyn, Andrey Noak var med!

Sagflis, landbruksavfall, løv og annet planteavfall er utmerket drivstoff.

Men for en vanlig kjele blir den bare "fordøyelig" i form av pressede briketter - uten bearbeiding må den tilsettes hvert 5. minutt, og det meste vil søle gjennom risten.

Kraftige presser for å arbeide med slike råvarer produseres i dag i overflod, men på grunn av de høye kostnadene er det bare gunstig å kjøpe en slik enhet for å organisere permanent produksjon.

Den gjennomsnittlige personen må lage en presse for å lage drivstoffbriketter med egne hender.

Kildematerialet, hvorav det meste vanligvis er sagflis og treavskjær fra trebedrifter, knuses og tørkes grundig.

Til slutt bringes fuktighetsinnholdet i råvaren til 8% - 10%.

I tillegg til komponenter av vegetabilsk opprinnelse - treavfall og skall av forskjellige landbruksvekster - kan kullstøv brukes til å lage briketter.

Det neste trinnet er faktisk fremstillingen av briketter fra den forberedte massen.

For å gjøre dette, bruk en av to metoder:

- Pressing:

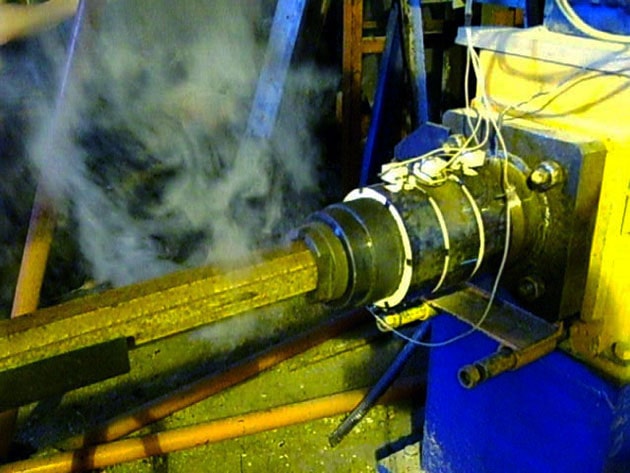

råvarer helles i runde eller rektangulære former (dette elementet kalles en matrise), hvor det komprimeres ved hjelp av en kraftig hydraulisk presse. Den delen som direkte påvirker råvaren kalles punch. Maskinen utvikler et trykk på 300 - 600 atm. - Ekstrudering:

Ekstruderen er veldig lik skruekjøttkvernen. Skruen skyver råmaterialet gjennom en gradvis avsmalnende støpekanal og det resulterende trykket når 1000 atm.

Sterk kompresjon fører til følgende fenomener:

- Temperaturen på massen økes kraftig.

- Partikler av råvarer begynner å frigjøre et klebrig stoff - lignin. Under oppvarmingsforhold binder den den løse massen pålitelig og gjør den til en solid solid brikett.

- Materialets tetthet øker til 900 - 1100 kg / cu. m. Til sammenligning: tettheten av tre er bare 500 - 550 kg / cu. m. Sammen med tettheten øker også energiverdien til drivstoffet per volumenhet: nå vil lageret for vinteren ta opp halvparten av plassen. Ja, og en presset kloss vil brenne lenger enn en vanlig ved.

Den økonomiske siden av mynten

For produksjon av 1 tonn drivstoffbriketter må du ta ca. 2 tonn treavfall eller 1,5 tonn halm. Samtidig er strømforbruket omtrent 100 kWh/t.

Brennverdien til dette oppvarmingsproduktet er 19 MJ/kg, som er mye høyere enn for vanlig ved (kun 10 MJ/kg).

Med riktig valg av utstyr, produksjon og lagring av produkter, lønner teknologien seg på ca 2 år.

Etter å ha lest artikkelen min, kan du selv bestemme hva som er bedre: å lage varmemateriale fra unødvendige råvarer, spare tid og penger, eller fortsette å varme opp med ved. Faktisk, når du bruker briketter, er det mulig å kaste unødvendig avfall i hverdagen, og å varme opp et sommerhus eller et badehus med miljøvennlige drivstoffbriketter. Hvis du vil organisere din egen produksjon av pellets, trenger du ganske enkelt informasjon om organiseringen av den teknologiske kjeden, og min nye bok "Typiske feil fra utstyrsprodusenter når du planlegger produksjon av pellets" vil hjelpe deg med dette.

Hvordan lage briketter?

Den teknologiske prosessen som brukes i produksjonen kan ikke utføres hjemme. Årsaken er mangelen på press- eller ekstruderingsutstyr som er i stand til å skape et trykk på minst 30 MPa. Uten dette er det umulig å isolere lignin fra tre og hjemmelagde briketter komprimeres ikke. Løsningen er enkel: du må legge til et bindemiddel, som er vanlig leire. Den blandes med sagflis i vektforholdet 1:10 (1 kg leire per 10 kg avfall), fortynnes med vann og blandes grundig.

Den resulterende sammensetningen fylles inn i skjemaet og mekanismen aktiveres. Hvis produksjonen av drivstoffbriketter gjøres manuelt, er det nødvendig å bruke maksimal innsats og holde spaken til vannet renner av. Deretter fjernes produktet forsiktig og plasseres på en plattform under åpen sol for å tørke. Du kan igjen begynne å fylle ut skjemaet og ekstrudere neste "kloss".

Generell informasjon om briketter

Råstoffet for denne typen biodrivstoff er småtreavfall, hovedsakelig sagflis.Selvfølgelig kan du brenne dem uansett, men dette er ikke veldig praktisk, det tar mye drivstoff og det brenner raskt ut. Og alt fordi tettheten til tremassen er lav, vil mye mer varme oppnås hvis råmaterialet er forhåndskomprimert. Dette er teknologien for brikettproduksjon.

Først blir sagflis og annet avfall behandlet, knust og tørket. Fuktighetsinnholdet i råvaren før pressing bør ligge i området 6-16 %, som er hva tørkeutstyret gir. Deretter kommer selve produksjonen av drivstoff, som gjøres på to måter:

- ved hjelp av en hydraulisk presse støpes råmaterialet til rektangulære eller sylindriske briketter. Prosessen foregår ved et trykk på 30 til 60 MPa og høy temperatur;

- ved ekstrudering på skruepresse presses en 4- eller 6-sidig brikett ut av den ferdige blandingen under et trykk på ca. 100 MPa. Produktet gjennomgår varmebehandling.

Det skal bemerkes at produksjonen drivstoffbriketter fra sagflis sørger for tilsetning av bindemiddelkomponenter til blandingens sammensetning. Under påvirkning av høyt trykk og temperatur, fester partiklene seg sammen med lignin, som finnes i alle tre. Resultatet er "murstein" eller "pølser" hvis brennverdi er opptil 5 kW/kg. Produksjonsprosessen vises i videoen:

hjemmelaget presse

Hvis du har en tegning og visse designferdigheter, kan du lage en presse for drivstoffbriketter med egne hender.

Hjemmelagde enheter for brikettering er av to typer - fungerer fra en jekk og med en manuell stasjon.

En beskrivelse av monteringen av strukturen vil hjelpe deg å forstå hvordan du lager en presse, og hvilket alternativ som er best å bruke.

Håndbok

For å lage en håndpress kreves det et slag. Den er laget av en tykk metallplate. En trykkspak er festet til materialet, og strukturen er festet med hengsler.

Stansen er installert i en spesiell form. Vanligvis er det laget firkantet. En form er laget av metall. Det bores hull med et tynt bor i nedre del og på sidene, som sikrer frigjøring av fuktighet under presseprosessen.

For å samle det frigjorte vannet brukes en beholder der den ferdige pressen er installert.

Fra jekken

For å oppnå bedre kvalitet fast brensel og forbedre utformingen av pressen, brukes en hydraulisk jekk.

Produksjonsprosessen for slikt utstyr består av følgende trinn:

1. Basen for pressen er dannet av kanalene. Alle metalldeler festes ved sveising.

2. Stativ er festet til hvert hjørne av den forberedte basen i vertikal posisjon. Hver støtte er tatt 1,5 meter høy.

3. En mikser er sveiset til stativene. Trommelen kan lages av et rør med stor diameter, eller du kan ta en ferdig del fra en gammel vaskemaskin.

4. Et galvanisert stålbrett er festet under mikseren, hvorfra råvarene vil trenge inn i en spesiell form.

5. Det lages hull i det tykkveggede røret beregnet på matrisen. De skal være jevnt fordelt gjennom den runde sammentrekningen. Bredden på hver åpning skal være fra 3 til 5 millimeter.

6. I bunnen av formen er en flens festet med en sveisemaskin, som bunnen er skrudd fast.

7. Den ferdige formen er koblet til basen.

åtte.Etter det kuttes en stanse ut av stålplater. Den må ha samme form som matrisen. Ved hjelp av en stang kobles stansen til et hydraulisk element.

Den sammensatte mekanismen er festet over skjemaet til stativene. Brettet er festet til bunnen.

For å fremskynde prosessen med å trekke ut pressede briketter, anbefales det å sveise skiven og fjæren til bunnen av formen. Den må passe med diameteren på stansen. En slik mekanisme vil automatisk kaste ut ferdige produkter etter at hydraulikken er slått av.

Pressede treråvarer krever tørking. Jo lavere fuktighet brikettene har, jo bedre brenner de. I tillegg har tørre briketter en høyere varmeoverføring.

Gjør-det-selv kompakt drivstoff kan redusere kostnadene ved å varme opp et hus betydelig. Ferdige briketter kan brukes både til kjelen og til ovnen. Men det bør huskes at kvaliteten på produktene i stor grad avhenger av tetthetsindeksen.

Det er nesten umulig å lage presset ved med hjemmelaget utstyr som vil brenne lenge og avgi en stor mengde varme.

Derfor, hvis det er nødvendig å bruke drivstoff med høy ytelse, er det bedre å kjøpe det i spesialforretninger.

Typer drivstoffbriketter

Briketter er delt inn i typer avhengig av deres form. I utgangspunktet kan følgende typer finnes på markedet:

- RUF. Dette er pressede rektangler som måler 15 x 9,5 x 6,5 cm De er laget av sagflis av naturlig tre med tillegg av spesielle komponenter.

- Nestro. Visuelt er dette sylindre med en diameter på 6 til 9 cm og en lengde på 5 til 35 cm, uten hull. Materialet for produksjon er presset tremasse.Den tørkes, legges i en lastetank og mates deretter for pressing ved hjelp av en skrue. Massen fordeles av dispensere i henhold til formene under trykk.

- Pini kay. I form er dette polyeder med antall flater fra 4 til 6. I produksjonsprosessen blir de utsatt for høye temperaturer og pressing under høyt trykk, opptil 1100 bar. Som et resultat øker forbrenningseffektiviteten, fuktmotstanden og tettheten.

Den kjemiske sammensetningen og varmeoverføringen til alle disse typer presset sagflis er den samme, de skiller seg bare i tetthet. Dette drivstoffet er ikke preget av gnister som flyr i forskjellige retninger. Den høye tettheten og den lille hygroskopisiteten gjør det mulig å lagre dette drivstoffet i et lite spiskammer ved siden av ovnen.

I tillegg til sagflis, brukes solsikkeskall, bokhvete, papir, små grener, falne blader, halm til produksjon av briketter. Utstyret til dette har en ganske enkel design, og du kan lage det selv

I tillegg til sagflis, brukes solsikkeskall, bokhvete, papir, små grener, falne blader, halm til produksjon av briketter. Utstyret til dette har en ganske enkel design, og du kan lage det selv

Hvis du har de nødvendige råvarene for å lage briketter, kan du lage dem selv.

Briketteproduksjonsteknologi

Prosessen med produksjon av varmemateriale er arbeidskrevende og krever sekvensielle operasjoner.

Om nødvendig, klargjør råvarer før bruk:

- Knusing av materiale;

- Tørking av knuste råvarer;

- Sliping (jo bedre komponentene i brikettene knuses, jo høyere varmeoverføringshastigheter).

For å lage egne hender må råvarene blandes med et bindemiddel. For dette er leire ganske egnet i samsvar med 1 til 10, hvor 1 kg leire og 10 kg knust materiale tas.

Den resulterende blandingen må blandes med vann for å danne en homogen masse, det er viktig at den verken er flytende eller fast.

Den resulterende massen må lastes inn i spesialutstyr. Under pressing kommer overflødig væske ut og produktet får sin endelige form. Hvis du bruker en hjemmelaget presse, er det en mulighet for at en liten mengde fuktighet fortsatt vil forbli inne i produktet.

Et obligatorisk øyeblikk ved fremstilling av varmemateriale er tørking etter pressing. Du kan tørke den utendørs, under solens stråler og vind. Tiden for dette stadiet avhenger av volumet av briketter, så vel som av presseteknologiene som brukes.

Etter tørking må produktet flyttes til et spesielt sted for lagring eller pakkes.

Er det verdt å lage briketter hjemme?

I det virkelige liv blir gjør-det-selv drivstoffbriketter fra sagflis ikke helt det samme som det presenteres av noen Internett-ressurser. Dette sår tvil om levedyktigheten til hele bedriften, og her er grunnen:

- på fargerike videoer fra Internett ser prosessen enkel og lett ut. I virkeligheten er dette hardt arbeid, for å forberede riktig mengde drivstoff for sesongen, må man bruke mye tid og fysisk innsats;

- varmen som frigjøres av hjemmelagde briketter under forbrenning er mye lavere enn for fabrikkproduserte produkter. Det handler om den utilstrekkelige tettheten til "klossene", siden husholdningsapparater ikke kan gi det nødvendige pressetrykket;

- tørking i solen kan ikke sammenlignes med industrielle tørketromler, så drivstoffet inneholder fuktighet som påvirker brennverdien;

- hjemmelaget drivstoff fra sagflis inneholder leire, som ikke brennes i kjeleovnen. Det betyr at det blir mer aske.

Produksjons- og monteringsanvisning

Rekkefølgen for operasjoner i produksjonen av pressen er som følger:

- Fra kanalene er det nødvendig å sveise bunnen av enheten.

- Fra hjørnet lager vi 4 stativer 1,5 meter lange. De er sveiset vertikalt og med samme stigning.

- Deretter er det nødvendig å lage en trommel fra et rør eller tinnark, der råmaterialet skal blandes. Hvis du har en ødelagt vaskemaskin, trommel, samt lagre, kan du fjerne den fra den.

- Trommelen må festes til stativene. Om mulig bør den utstyres med en elektrisk motor. Hvis motoren er for høyhastighets og det ikke er mulig å redusere trommelrotasjonshastigheten til en akseptabel verdi på grunn av forskjellen i remskivediametre alene, bør en girkasse brukes.

- Under trommelen er det nødvendig å fikse et brett som det tilberedte materialet vil bli matet inn i matrisen.

- I veggene til røret som brukes som et emne for matrisen, er det nødvendig å lage flere hull med en diameter på 3-5 mm. De må fordeles jevnt slik at luft og vann presses ut gjennom hele brikettens volum.

- En flens må sveises til matrisen nedenfra, som den avtagbare bunnen skal skrus fast til. Denne bunnen er kuttet fra en stålplate i form av en skive med ører.

- Matrisen er sveiset eller skrudd til basen under lastebrettet.

- Vi kuttet ut en rund stans fra en stålplate. Det er bare en plate, hvis diameter lar den fritt komme inn i matrisen.

Stammen er laget av et rør: en diameter på 30 mm er tilstrekkelig. På den ene siden er den sveiset til stansen, og på den andre siden er den festet til den hydrauliske enheten.

Under matrisen fikser vi mottaksbrettet

Det er viktig å installere i en slik posisjon at det ikke forstyrrer fjerning og installasjon av den avtagbare bunnen av matrisen.For å redusere tiden brukt på å fjerne den ferdige briketten fra dysen, og derved gjøre maskinen mer produktiv, kan en fjær med en skive med samme diameter som stansen sveises til bunnen av dysen.

For å redusere tiden brukt på å fjerne den ferdige briketten fra dysen, og derved gjøre maskinen mer produktiv, kan en fjær med en skive med samme diameter som stansen sveises til bunnen av dysen.

Etter at den hydrauliske enheten er slått av og stansen er fjernet, vil produktet automatisk skytes ut av fjæren.

Nødvendige materialer

I tillegg til den hydrauliske installasjonen trenger du noen typer valset stål:

- Kanal.

- Like hyllehjørne 100x100 mm.

- Platetykkelse 3 - 6 mm. Et slag vil bli kuttet ut av det. Tykkelsen på arbeidsstykket avhenger av diameteren på matrisen: jo større den er, jo tykkere skal stansen være.

Fra det samme arket kutter vi ut en avtagbar bunn for matrisen.

- Et rør med en diameter på 25 - 30 mm - en stempelstang vil bli laget av det.

- Tykkvegget rør - emne for matrisen. Diameteren avhenger av hvilken størrelse briketter brukeren ønsker å motta. Jo tynnere de er, desto høyere tetthet, men produktiviteten til maskinen vil reduseres.

- Et rør med stor diameter er et emne for blanderkroppen. Hvis det ikke er et passende rør, kan trommelen lages av et tinnark.

- Galvanisert stål for produksjon av brett.

Totalt kreves to skuffer - for å laste det forberedte materialet inn i matrisen og for å motta ferdige briketter.

Ferdig utstyr for hjemmeproduksjon

Produksjonen av drivstoffbriketter krever spesialutstyr.

Derfor, for å lage produkter av høy kvalitet med egne hender, må du kjøpe:

- Makuleringsenhet.

- Tørketrommel.

- Trykk.

Men det er ikke tilrådelig å kjøpe dyre maskiner for brikettering av treavfall hjemme.

Det er fornuftig å bruke kraftige installasjoner bare til fremstilling av drivstoffbriketter i store volumer.

Det er mulig å lage briketter som et materiale for oppvarming av et privat hus uten tørketrommel. Det er enkelt å fjerne fuktighet fra høstede råvarer på en naturlig måte. For å gjøre dette legges sagflis eller trespon i et lite lag på gaten under en baldakin.

Ofte brukes en hjemmelaget presse for å lage kompakt drivstoff. En slik enhet vil ikke gi en høy kompresjonstetthet av materialet, men likevel gjøre det mulig å lage drivstoff egnet for hjemmebruk.

Hjemmelagde briketter - fordeler og ulemper

Årsakene til at denne typen drivstoff er veldig attraktiv er forståelige. Når en person har sin egen treproduksjon eller muligheten til å kjøpe sagflis til en brikett billig, så er tanker om å lage dem hjemme ganske naturlige. Faktum er at ikke alt oppvarmingsutstyr er egnet for brenning av sagflis. Som regel brenner flis i en vanlig komfyr eller kjele raskt ut og gir lite varme, og til og med halvparten vil søle ned i askebeholderen.

Det viser seg at alt ikke er så enkelt her heller, og her er grunnen:

- Å kjøpe fabrikktørke- og presseutstyr er en urimelig dyr oppgave. Det er billigere å kjøpe ferdig euroved.

- Du kan lage en brikettpresse selv og lage dem på en håndverksmessig måte. Men produktene vil være av dårlig kvalitet og vil gi lite varme, og ta mye tid.

Etter å ha klemt ut vannet og påfølgende tørking, blir briketten ganske lett.

Det andre punktet krever avklaring.På grunn av manglende evne til å overholde teknologien, er "murstein" etter tørking lette på grunn av deres lave tetthet. Deres spesifikke forbrenningsvarme er tre ganger lavere enn ved, noe som betyr at de trenger tre ganger mer til oppvarming. Hele prosessen vil ta mye tid og ta mye energi. Og det er veldig vanskelig å lagre et slikt volum drivstoff slik at det ikke samler opp fuktighet.

Informativ video for entusiaster som ønsker å legge press på manuell brikettering av diverse husholdningsavfall:

Dette er interessant: Gjør det selv - en skur baldakin fra en metallprofil

Konklusjoner og nyttig video om temaet

Lage en hjemmelaget spakpresse. Produksjon av basisdeler og beskrivelse av operasjonsprinsippet:

Forfining av maskindesignet og prosessen med å presse briketter:

Maskin for samtidig produksjon av flere briketter basert på en hydraulisk jekk:

Det er ikke vanskelig å lage en sagflisbrikettmaskin på egenhånd. Spak, hydraulisk eller skruetrykkgenerering kan brukes å velge mellom. Men det må huskes at kvaliteten på produserte produkter vil avhenge ikke bare av den sammensatte mekanismen, men også av tilberedning av råvarer.

En riktig innstilt prosess vil bidra til å gi økonomien din høykvalitets og billig drivstoff og til og med arrangere implementeringen.

Vil du snakke om hvordan du laget briketter for oppvarming med egne hender? Har du verdifulle anbefalinger om emnet for artikkelen som du er klar til å dele med besøkende på nettstedet? Skriv kommentarer i blokken nedenfor, legg ut bilder og still spørsmål her.