- Den økonomiske siden av mynten

- Produksjons- og monteringsanvisning

- Trinn 1. Klargjøring av nødvendig utstyr

- Typer briketter

- Etter form

- Briketter RUF

- Briketter Nestro

- Briketter Pini&Kay

- Produksjonsprosess

- Briketteproduksjon

- Produksjonstrinn

- Produksjonsutstyr

- Nødvendige materialer

- Brukt utstyr

- Typer drivstoffbriketter

- Ferdig utstyr for hjemmeproduksjon

- Briketteproduksjonsteknologi

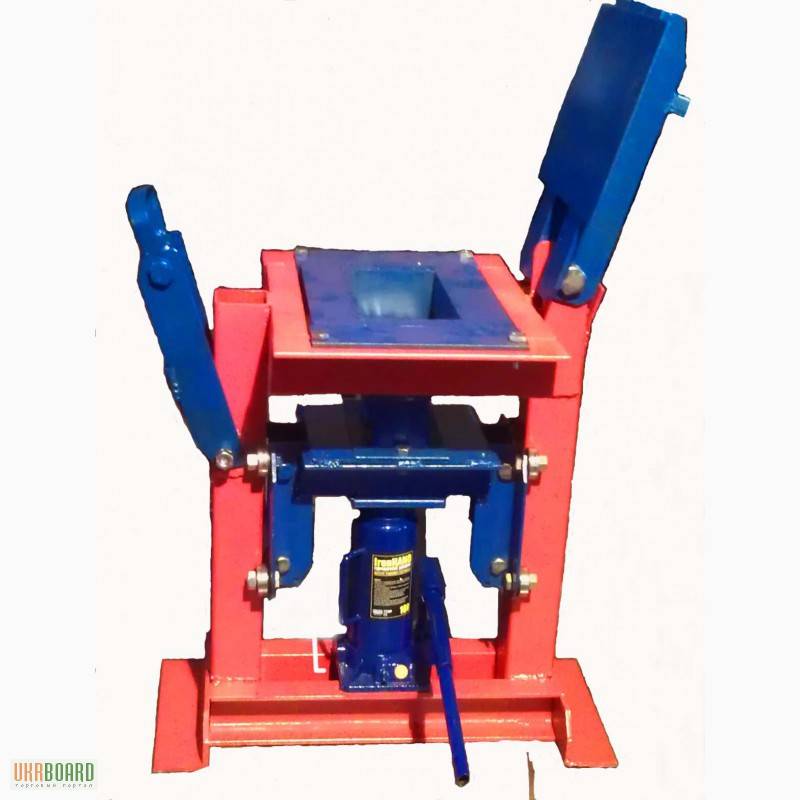

- hjemmelaget presse

- Håndbok

- Fra jekken

- Fordeler og funksjoner

- Utstyr for produksjon av briketter

- Trinn 4. Dannelse av briketter

- Press med skruemekanisme

- Utstyr for å lage varmemateriale

- Utstyr for produksjon av briketter

- Prosessen med å lage briketter med egne hender

- industriell produksjon

- Konklusjoner og nyttig video om temaet

Den økonomiske siden av mynten

For produksjon av 1 tonn drivstoffbriketter må du ta ca. 2 tonn treavfall eller 1,5 tonn halm. Samtidig er strømforbruket omtrent 100 kWh/t.

Brennverdien til dette oppvarmingsproduktet er 19 MJ/kg, som er mye høyere enn for vanlig ved (kun 10 MJ/kg).

Med riktig valg av utstyr, produksjon og lagring av produkter, lønner teknologien seg på ca 2 år.

Etter å ha lest artikkelen min, kan du selv bestemme hva som er bedre: å lage varmemateriale fra unødvendige råvarer, spare tid og penger, eller fortsette å varme opp med ved. Faktisk, når du bruker briketter, er det mulig å kaste unødvendig avfall i hverdagen, og å varme opp et sommerhus eller et badehus med miljøvennlige drivstoffbriketter. Hvis du vil organisere din egen produksjon av pellets, trenger du ganske enkelt informasjon om organiseringen av den teknologiske kjeden, og min nye bok "Typiske feil fra utstyrsprodusenter når du planlegger produksjon av pellets" vil hjelpe deg med dette.

Produksjons- og monteringsanvisning

Rekkefølgen for operasjoner i produksjonen av pressen er som følger:

- Fra kanalene er det nødvendig å sveise bunnen av enheten.

- Fra hjørnet lager vi 4 stativer 1,5 meter lange. De er sveiset vertikalt og med samme stigning.

- Deretter er det nødvendig å lage en trommel fra et rør eller tinnark, der råmaterialet skal blandes. Hvis du har en ødelagt vaskemaskin, trommel, samt lagre, kan du fjerne den fra den.

- Trommelen må festes til stativene. Om mulig bør den utstyres med en elektrisk motor. Hvis motoren er for høyhastighets og det ikke er mulig å redusere trommelrotasjonshastigheten til en akseptabel verdi på grunn av forskjellen i remskivediametre alene, bør en girkasse brukes.

- Under trommelen er det nødvendig å fikse et brett som det tilberedte materialet vil bli matet inn i matrisen.

- I veggene til røret som brukes som et emne for matrisen, er det nødvendig å lage flere hull med en diameter på 3-5 mm. De må fordeles jevnt slik at luft og vann presses ut gjennom hele brikettens volum.

- En flens må sveises til matrisen nedenfra, som den avtagbare bunnen skal skrus fast til. Denne bunnen er kuttet fra en stålplate i form av en skive med ører.

- Matrisen er sveiset eller skrudd til basen under lastebrettet.

- Vi kuttet ut en rund stans fra en stålplate. Det er bare en plate, hvis diameter lar den fritt komme inn i matrisen.

Stammen er laget av et rør: en diameter på 30 mm er tilstrekkelig. På den ene siden er den sveiset til stansen, og på den andre siden er den festet til den hydrauliske enheten.

Under matrisen fikser vi mottaksbrettet

Det er viktig å installere i en slik posisjon at det ikke forstyrrer fjerning og montering av den avtagbare bunnen av matrisen.diameteren som stansen.

For å redusere tiden brukt på å fjerne den ferdige briketten fra dysen, og derved gjøre maskinen mer produktiv, kan en fjær med en skive med samme diameter som stansen sveises til bunnen av dysen.

Etter at den hydrauliske enheten er slått av og stansen er fjernet, vil produktet automatisk skytes ut av fjæren.

Trinn 1. Klargjøring av nødvendig utstyr

Det er en rekke bedrifter som spesialiserer seg på produksjon og salg av utstyr for produksjon av drivstoffbriketter. Dessuten blir slikt utstyr vanligvis brakt, installert og testet (mot en ekstra avgift), og noen ganger til og med trent i riktig drift.

Så for arbeid trenger du:

- enhet for sliping av råvarer;

- tørkekompleks;

- en spesiell presse, som kan være skrue, mekanisk eller hydraulisk.

Selvfølgelig, hvis du produserer briketter hjemme, kan du gjøre det uten et tørkekompleks, fordi ferdige briketter kan tørkes bare i friluft. Og hvis sagflis brukes som råmateriale, er det heller ikke nødvendig med en hakker.

Ta også vare på en boks med celler av samme form - du kan lage den selv fra hvilken som helst boks ved å spikre strimler av passende størrelser for å dele inn i de samme sektorene. I disse sektorene vil du fylle opp råstoffet!

Ofte tyr hjemmehåndverkere til et annet alternativ - uavhengig produksjon av pressutstyr.

Typer briketter

Eurowood er forskjellig både i utseende og i sammensetning. Miljøvennlig ved er laget i tre typer standardformer.

Etter form

Avhengig av formen og trykket på pressen som de ble laget med.

Briketter RUF

Rektangulær "RUF". For pressing brukes hydrauliske presser med et trykk på 350 til 400 bar. Den rektangulære formen på brikettene, som ligner en murstein, forenkler transport og langtidslagring.

Briketter Nestro

Sylindrisk "NESTRO". Når de dannes, brukes støtmekaniske og hydrauliske presser, der trykket når 600 bar. Slike drivstoffpellets har lav fuktmotstand.

Briketter Pini&Kay

Mangefasettert (ekstrudert) "Pini & Kay". Denne arten er preget av radielle hull i midten og en karakteristisk mørk farge; produseres ved høy temperatur opp til 200-300 C og mekanisk pressetrykk opp til 1100 bar. De er preget av høy motstand mot fuktighet og mekanisk stress.

- treaktig.Råvarene for dem er alle treprodukter som behandles av avfall: spon, flis, sagflis, bark, skive.

- Fra landbruksavfall. Skal av korn, mais og solsikkeavfall, torv, kull - alt dette blir til råvarer for eurofirewood. De har ikke like høy varmespredning som andre typer.

- Kull. Kullstøvbriketter er de beste når det gjelder varmeoverføring.

Produksjonsprosess

Stadier av produksjon av drivstoffbriketter (klikk for å forstørre)

Stadier av produksjon av drivstoffbriketter (klikk for å forstørre)

Produksjonen av brennbare briketter hjemme er delt inn i følgende stadier:

- innkjøp av råvarer;

- dets sliping;

- tørking av den forberedte fraksjonen;

- den knuser.

DIY-produksjon:

- blande den tilberedte fraksjonen og bindemidlet;

- tilsetning av vann;

- lasting i pressen;

- pressing;

- tørking;

- pakking og transport til lager.

Drivstoffbriketter er en utmerket type brensel for ulike typer kjeler, peiser og ovner. Og å lage dem hjemme kan spare deg for mye penger. Det er derfor, under passende forhold, er det ganske enkelt nødvendig å lage en slik type drivstoff som briketter.

Hvordan lage en presse for å lage drivstoffbriketter, se følgende video:

Briketteproduksjon

Råvarene for fremstilling av briketter er all slags avfall fra landbruksbedrifter, trebearbeiding, møbelproduksjon og annen industri som bruker tre og planter. Teknologien for produksjon av drivstoffbriketter fra sagflis gjør det mulig å bruke opptil fire kubikkmeter avfall for å lage én kubikkmeter av det ferdige produktet, noe som har en positiv effekt på miljøet.Bedrifter som produserer bærekraftig ved kvitter planeten for en enorm mengde søppel.

Kostnaden for råvarer for brikettering varierer avhengig av type og kvalitet, så vel som av regionen den leveres fra. Kvaliteten på de tilførte råvarene er en av hovedfaktorene for suksessen til produksjonen av miljøvennlig rent drivstoff.

Det er viktig å ha pålitelige leverandører som i henhold til lover og forskrifter sørger for miljøsikkerhet i sin produksjon. Tallrike landbrukskomplekser og gårder, trebedrifter og sagbruk blir slike leverandører.

Teknologien for produksjon av miljøvennlig drivstoff er delt inn i flere stadier. Hver av dem bruker spesialutstyr, og de etablerte temperatur- og trykkstandardene overholdes. Men hovedelementet i opprettelsen av briketter er bindemiddelet. Forbindelseskomponentene smeltes under produksjonsprosessen og binder sammen fraksjonene av råvarene.

Avfallsved fra løvtrær trenger ikke tilsetning av bindemidler, fordi det allerede inneholder harpiks, som blir et bindemiddel under oppvarming. Landbruksavfall krever på sin side tilleggsstoffer som lignin. Lignin regnes som den grunnleggende komponenten i drivstoffbriketter. Når det gjelder sammensetning, er det miljøvennlig, da det kun oppnås fra restene av deler av planter.

Produksjonen av bærekraftig ved begynner med klargjøring av tørketrommelen og innstilling av ønsket temperatur inne i viften. Deretter lastes bunkeren med mateskrue, og mater materialet inn i tørkekammeret.Fuktighet fjernes av luftstrømmer, så bare vanlig damp slipper ut i atmosfæren. Det frigjøres ingen skadelige stoffer under tørkingen av materialet, og derfor kalles produksjonen av drivstoffbriketter miljøvennlig.

Produksjonstrinn

De viktigste stadiene i produksjonen:

- Sliping / knusing av råvarer til en brøkdel på ikke mer enn 3 mm. Avfall makuleres i en flishugger. Den roterende trommelen til enheten, utstyrt med skarpe kniver, knuser sponene og skiller de større for å male på nytt til ønsket størrelse.

- Tørking. Varmegeneratoren tørker fraksjonene med varmluft. Mengden fuktighet i råvaren bør ikke overstige 15 %.

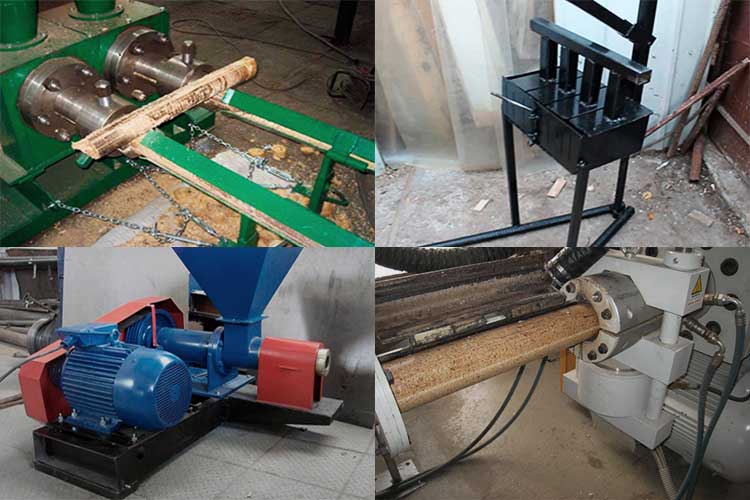

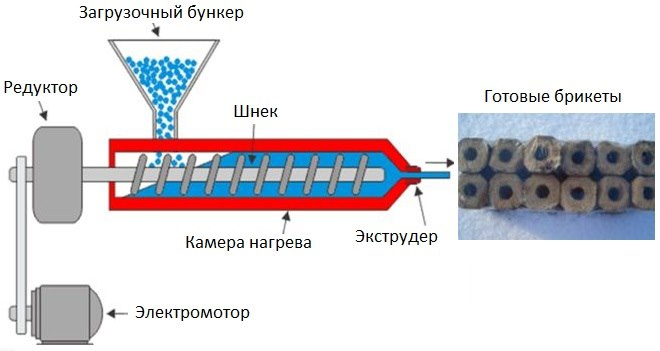

- Brikettering. I ekstruderen begynner linjen for brikettering av treavfall, og ikke bare. Den tilberedte blandingen sendes til pressing. Under forhold med høyt trykk og ved en spesiell temperatur, presses råmaterialet ut av ekstruderen og kuttes i individuelle briketter.

- Pakke. Brikettene pakkes hermetisk, deretter sendes de til lageret.

Produksjonsutstyr

Hovedutstyret for produksjon av drivstoffbriketter er en ekstruder og en presse.

En ekstruder er en maskin som mykner/smelter materialer og gir dem ønsket form ved å ekstrudere en komprimert masse gjennom en dyse. Maskinen består av flere hovedfragmenter: en kropp med et varmeelement, en hovedskrue og et ekstruderingshode for å lage briketter av en bestemt form ved utgangen fra maskinen.

Pressen er et apparat for å klemme den tilberedte blandingen av fraksjoner til en høy tetthet og ergonomisk konsistens. Pressing lar deg danne den mest kompakte og egnet for langtidslagring og bruk av briketter.

Det finnes flere typer presse:

- Manuell presse for briketter. Dette er en enkel metallstruktur, som inkluderer en form, en støttedel, et stempel og et håndtak. Denne typen press er lett og lett å transportere.

- Hydraulisk presse. Den hydrauliske pressen inkluderer en stempelpumpe med variabel fortrengning, en elektrisk motor og en hydraulikkoljetank. Den brukes bare i rom med å opprettholde en positiv temperatur.

- Slagmekanisk presse. Danner briketter etter prinsippet om slagekstrudering. Pressstempelet er plassert horisontalt inne i den sylindriske pumpen.

Nødvendige materialer

I tillegg til den hydrauliske installasjonen trenger du noen typer valset stål:

- Kanal.

- Like hyllehjørne 100x100 mm.

- Platetykkelse 3 - 6 mm. Et slag vil bli kuttet ut av det. Tykkelsen på arbeidsstykket avhenger av diameteren på matrisen: jo større den er, jo tykkere skal stansen være.

Fra det samme arket kutter vi ut en avtagbar bunn for matrisen.

- Et rør med en diameter på 25 - 30 mm - en stempelstang vil bli laget av det.

- Tykkvegget rør - emne for matrisen. Diameteren avhenger av hvilken størrelse briketter brukeren ønsker å motta. Jo tynnere de er, desto høyere tetthet, men produktiviteten til maskinen vil reduseres.

- Et rør med stor diameter er et emne for blanderkroppen. Hvis det ikke er et passende rør, kan trommelen lages av et tinnark.

- Galvanisert stål for produksjon av brett.

Totalt kreves to skuffer - for å laste det forberedte materialet inn i matrisen og for å motta ferdige briketter.

Brukt utstyr

Oftest er slike selskaper engasjert i å sette opp og installere slikt utstyr. De lærer til og med hvordan man bruker slike enheter.Du kan også kjøpe utstyr fra organisasjoner som produserer paller, briketter og produksjonslinjer.

For å lage drivstoffbriketter hjemme, må du ha:

- avfall crusher;

- tørketrommel;

- trykk for å lage briketter (skruetype, slag eller skrue).

Det skal bemerkes at hjemme kan du klare deg uten tørketrommel, du kan ganske enkelt tørke brikettene på gaten. Og hvis du skal bruke sagflis som grunnlag, kan du også neglisjere knuseren.

For de dyktigste beboerne kan vi anbefale å lage en hjemmelaget presse på verkstedet ditt. Med tilstrekkelig dyktighet kan en slik maskin ikke være dårligere enn industrielle kolleger, tegningene som ble utviklet av en gruppe ingeniører.

På nettverket kan du finne mange ordninger for produksjon av en hjemmelaget presse, det er for dem du kan utføre layout og montering. Det er klart at en slik maskin vil være effektiv avhengig av hvilken type konstruksjon som er valgt og kvaliteten på dens utførelse.

For de som bestemmer seg for å lage en slik maskin, etter en av ordningene som er funnet, sveis rammen til strukturen, installer et arbeidselement på den, som dessverre ikke kan lages hjemme. Deretter, til arbeidselementet, fest en stasjon i form av en motor av en elektrisk, diesel- eller bensintype og legg til systemer for tilførsel av masse og fjerning av ferdige briketter.

Typer drivstoffbriketter

Briketter er delt inn i typer avhengig av deres form. I utgangspunktet kan følgende typer finnes på markedet:

- RUF. Dette er pressede rektangler som måler 15 x 9,5 x 6,5 cm De er laget av sagflis av naturlig tre med tillegg av spesielle komponenter.

- Nestro.Visuelt er dette sylindre med en diameter på 6 til 9 cm og en lengde på 5 til 35 cm, uten hull. Materialet for produksjon er presset tremasse. Den tørkes, legges i en lastetank og mates deretter for pressing ved hjelp av en skrue. Massen fordeles av dispensere i henhold til formene under trykk.

- Pini kay. I form er dette polyeder med antall flater fra 4 til 6. I produksjonsprosessen blir de utsatt for høye temperaturer og pressing under høyt trykk, opptil 1100 bar. Som et resultat øker forbrenningseffektiviteten, fuktmotstanden og tettheten.

Den kjemiske sammensetningen og varmeoverføringen til alle disse typer presset sagflis er den samme, de skiller seg bare i tetthet. Dette drivstoffet er ikke preget av gnister som flyr i forskjellige retninger. Den høye tettheten og den lille hygroskopisiteten gjør det mulig å lagre dette drivstoffet i et lite spiskammer ved siden av ovnen.

I tillegg til sagflis, brukes solsikkeskall, bokhvete, papir, små grener, falne blader, halm til produksjon av briketter. Utstyret til dette har en ganske enkel design, og du kan lage det selv

Hvis du har de nødvendige råvarene for å lage briketter, kan du lage dem selv.

Ferdig utstyr for hjemmeproduksjon

Produksjonen av drivstoffbriketter krever spesialutstyr.

Derfor, for å lage produkter av høy kvalitet med egne hender, må du kjøpe:

- Makuleringsenhet.

- Tørketrommel.

- Trykk.

Men det er ikke tilrådelig å kjøpe dyre maskiner for brikettering av treavfall hjemme.

Det er fornuftig å bruke kraftige installasjoner bare til fremstilling av drivstoffbriketter i store volumer.

Det er mulig å lage briketter som et materiale for oppvarming av et privat hus uten tørketrommel. Det er enkelt å fjerne fuktighet fra høstede råvarer på en naturlig måte. For å gjøre dette legges sagflis eller trespon i et lite lag på gaten under en baldakin.

Ofte brukes en hjemmelaget presse for å lage kompakt drivstoff. En slik enhet vil ikke gi en høy kompresjonstetthet av materialet, men likevel gjøre det mulig å lage drivstoff egnet for hjemmebruk.

Briketteproduksjonsteknologi

Prosessen med produksjon av varmemateriale er arbeidskrevende og krever sekvensielle operasjoner.

Om nødvendig, klargjør råvarer før bruk:

- Knusing av materiale;

- Tørking av knuste råvarer;

- Sliping (jo bedre komponentene i brikettene knuses, jo høyere varmeoverføringshastigheter).

For å lage egne hender må råvarene blandes med et bindemiddel. For dette er leire ganske egnet i samsvar med 1 til 10, hvor 1 kg leire og 10 kg knust materiale tas.

Den resulterende blandingen må blandes med vann for å danne en homogen masse, det er viktig at den verken er flytende eller fast.

Den resulterende massen må lastes inn i spesialutstyr. Under pressing kommer overflødig væske ut og produktet får sin endelige form. Hvis du bruker en hjemmelaget presse, er det en mulighet for at en liten mengde fuktighet fortsatt vil forbli inne i produktet.

Et obligatorisk øyeblikk ved fremstilling av varmemateriale er tørking etter pressing. Du kan tørke den utendørs, under solens stråler og vind.Tiden for dette stadiet avhenger av volumet av briketter, så vel som av presseteknologiene som brukes.

Etter tørking må produktet flyttes til et spesielt sted for lagring eller pakkes.

hjemmelaget presse

Hvis du har en tegning og visse designferdigheter, kan du lage en presse for drivstoffbriketter med egne hender.

Hjemmelagde enheter for brikettering er av to typer - fungerer fra en jekk og med en manuell stasjon.

En beskrivelse av monteringen av strukturen vil hjelpe deg å forstå hvordan du lager en presse, og hvilket alternativ som er best å bruke.

Håndbok

For å lage en håndpress kreves det et slag. Den er laget av en tykk metallplate. En trykkspak er festet til materialet, og strukturen er festet med hengsler.

Stansen er installert i en spesiell form. Vanligvis er det laget firkantet. En form er laget av metall. Det bores hull med et tynt bor i nedre del og på sidene, som sikrer frigjøring av fuktighet under presseprosessen.

For å samle det frigjorte vannet brukes en beholder der den ferdige pressen er installert.

Fra jekken

For å oppnå bedre kvalitet fast brensel og forbedre utformingen av pressen, brukes en hydraulisk jekk.

Produksjonsprosessen for slikt utstyr består av følgende trinn:

1. Basen for pressen er dannet av kanalene. Alle metalldeler festes ved sveising.

2. Stativ er festet til hvert hjørne av den forberedte basen i vertikal posisjon. Hver støtte er tatt 1,5 meter høy.

3. En mikser er sveiset til stativene. Trommelen kan lages av et rør med stor diameter, eller du kan ta en ferdig del fra en gammel vaskemaskin.

fire.Et galvanisert stålbrett er festet under mikseren, hvorfra råvarene trenger inn i en spesiell form.

5. Det lages hull i det tykkveggede røret beregnet på matrisen. De skal være jevnt fordelt gjennom den runde sammentrekningen. Bredden på hver åpning skal være fra 3 til 5 millimeter.

6. I bunnen av formen er en flens festet med en sveisemaskin, som bunnen er skrudd fast.

7. Den ferdige formen er koblet til basen.

8. Etter det kuttes en stanse ut av stålplatene. Den må ha samme form som matrisen. Ved hjelp av en stang kobles stansen til et hydraulisk element.

Den sammensatte mekanismen er festet over skjemaet til stativene. Brettet er festet til bunnen.

For å fremskynde prosessen med å trekke ut pressede briketter, anbefales det å sveise skiven og fjæren til bunnen av formen. Den må passe med diameteren på stansen. En slik mekanisme vil automatisk kaste ut ferdige produkter etter at hydraulikken er slått av.

Pressede treråvarer krever tørking. Jo lavere fuktighet brikettene har, jo bedre brenner de. I tillegg har tørre briketter en høyere varmeoverføring.

Gjør-det-selv kompakt drivstoff kan redusere kostnadene ved å varme opp et hus betydelig. Ferdige briketter kan brukes både til kjelen og til ovnen. Men det bør huskes at kvaliteten på produktene i stor grad avhenger av tetthetsindeksen.

Det er nesten umulig å lage presset ved med hjemmelaget utstyr som vil brenne lenge og avgi en stor mengde varme.

Derfor, hvis det er nødvendig å bruke drivstoff med høy ytelse, er det bedre å kjøpe det i spesialforretninger.

Fordeler og funksjoner

- flis, sagflis, flis;

- fra blader;

- landbruksavfall;

- fra papir;

- torv;

- kull;

- fra gjødsel.

Alle oppførte typer avfall er naturlige, selvregenererende kilder. Drivstoffbriketter laget hjemme utmerker seg ved deres miljøvennlighet, de brenner helt ut, mens de praktisk talt ikke avgir røyk.

Slikt drivstoff kan perfekt varme et bad eller badstue, de blusser opp og begynner å gi varme veldig raskt. De vil være spesielt gunstige for folk som liker å tilberede retter på grillen, fordi fettet som vil dryppe på drivstoffet ikke vil antennes.

Den høye tettheten til brikettene gjør dem svært motstandsdyktige mot brannfare, de kan lagres nær kjelen og kaster ikke bort tid på transport. Som du kan se, er fremstilling av sagflisbriketter det mest praktiske alternativet for ovner eller peiser, de samme kjelene som går på fast brensel.

Det er viktig å vite: hovedfordelen med naturlige drivstoffbriketter er deres varmeoverføring, renslighet og effektivitet.

I motsetning til samme ved (ved), blusser brenselbriketter opp raskere og har mindre røyk, på grunn av lav luftfuktighet. Når de brenner frigjøres få gnister, temperaturen vil være konstant. I tillegg har briketter riktig form, noe som gjør bruk og oppbevaring mye mer praktisk.

De største ulempene med briketter er evnen til å absorbere fuktighet og bli skadet av mekaniske krefter. Det skal bemerkes at teknologien for produksjon av briketter hjemme ikke vil være billig, inkludert en tørketrommel, selve pressen og en knuser.

Med mindre du selvfølgelig ikke har ferdige, allerede knuste råvarer.Så du bør ikke skynde deg å kjøpe slikt utstyr.

Utstyr for produksjon av briketter

Presse- og tørkeutstyr, som er en produksjonslinje for produksjon av briketter, er ikke tilgjengelig hjemme på grunn av høye kostnader og dimensjoner. Hjemmehåndverkere bruker hjemmelagde maskiner som gjør at blandingen for drivstoffbriketter kan støpes til murstein eller "skiver". Hovedelementene i en slik installasjon er mekanismen som skaper trykk, og selve formen. Hvordan du kombinerer dem til en helhet er opp til deg, det er mange alternativer.

For øyeblikket lages en hjemmelaget brikettpresse av hjemmehåndverkere i 3 versjoner:

- med manuell drift;

- med bruk av knekt;

- med hydraulisk drift.

Det første alternativet er det enkleste. En ramme er laget av et metallprofilrør for sveising, som for enkelhets skyld kan festes til veggen i et hus eller en låve. På bunnen av rammen er en rund eller rektangulær form fast installert, og en lang spak er festet til toppen på et hengsel. Et trykkelement er festet til det, som kommer inn i formen med et lite gap.

Det andre og tredje alternativet er forskjellig ved at sagflispressen er mekanisert med en jekk eller en hydraulisk stasjon installert i stedet for en spak. For at vann skal renne ut av formen under pressingen, er det laget flere små hull i dens bunndel. Utformingen av en slik maskin er vist i videoen:

Trinn 4. Dannelse av briketter

Trinn 1. Ta først de tilberedte råvarene (sagflis, etc.) og bland det med tørr leire. For et kilo avfall vil det kreves omtrent 100 gram leire, derfor vil forholdet være som følger: 10:1.Tilsett en liten mengde vann til den resulterende blandingen, bland alt grundig igjen. Pass på at blandingen ikke viser seg å være for tynn eller for tykk - ideelt sett bør den være perfekt skulpturert.

Merk følgende! I dette tilfellet bør man ta hensyn til det faktum at tettheten til det ferdige produktet er omvendt proporsjonal med mengden tilsatt vann. Dessuten, hvis det er for mye væske, vil brikettene tørke i lang tid.

Du kan legge til litt finhakket papir i blandingen - dette vil forbedre forbrenningen betraktelig.

Trinn 2. Hell den resulterende blandingen i forhåndsforberedte former og komprimer grundig. Prøv å få maksimalt med væske ut av produktene under trykk. La stå en stund briketter i denne formen.

Trinn 3. Tørk deretter de ferdige produktene. For tørking anbefales det å bruke en brannboks, men i fravær kan du gjøre det i solen. Pass på at den tørker helt! Hvis brikettene viser seg å være rå, vil de ikke bare ikke brenne, men vil også smuldre på grunn av deres lave styrke. Og for på en eller annen måte å øke styrken, dekk produktene med tørre blader eller papir når du tørker.

Trinn 4. Så snart brikettene er helt tørre, legg dem på et forhåndsforberedt sted og bruk dem deretter til det tiltenkte formålet.

Og her er et annet interessant produksjonsalternativ.

Press med skruemekanisme

En slik presse kan kalles den enkleste, laget av hjemmehåndverkere. Blandingen helles i den perforerte formbeholderen, hvoretter den legges under rammen. Trekk til skruen sakte, og skape ønsket trykk.Driftsprinsippet og enheten til en slik presse kan tydelig sees på figuren.

Skruesagflisbrikettmaskiner av denne typen for å produsere pressede briketter har ikke blitt veldig populære fordi de har svært lav produktivitet. Det tar lang tid å laste formen, skru skruen og ta ut det ferdige produktet.

Det er mye enklere og raskere å lage "murstein"-briketter på en hjemmelaget presse, som bruker en lang spak og et system for å "skyve" briketter ut av formen. For å gjøre prosessen raskere, sveiser noen sommerboere to former til rammen.

Ikke alle mestere er fornøyd med manuelt arbeid. Det er også avansert mekanisert utstyr. For eksempel, for å gjøre en manuell sagflisbrikettmaskin mer produktiv, kan du erstatte den manuelle stasjonen med en hydraulisk jekk. Selvfølgelig vil montering av en slik enhet kreve litt innsats, men resultatet vil øke effektiviteten til maskinen.

I ingen gjør-det-selv-press, hvor det brukes hydraulisk jekk, kan du ikke få trykk over 300 bar. For å komme nærmere fabrikkteknologien er det nødvendig å tilsett vann og bruk ekstra bindemidler

.

Selv vanskeligheter med å produsere deler stopper ikke hjemmehåndverkere. De kunne lage sin egen skruepresse, som gir briketter av meget god kvalitet. Imidlertid måtte de pådra seg høye kostnader for å produsere skruen og huset ved bruk av høylegerte stål.

En slik maskin krever en elektrisk stasjon, hvis effekt skal overstige 7 kW, og dette er en ekstra økonomisk investering.

Utstyr for å lage varmemateriale

Til dags dato er det mange selskaper som leverer utstyr for produksjon av drivstoffbriketter, ofte tilbyr de også installasjonstjenester. I noen tilfeller gjennomfører de leksjoner om hvordan de skal bruke enhetene.

For fremstilling av gjør-det-selv drivstoff du trenger følgende:

- for sliping av resirkulerbart materiale;

- Briketpresse (hydraulisk, skrue eller støtmekanisk;

- ferdig produkt.

Hvis det er mulig å tørke materialet i frisk luft eller få det tørt fra andre industrier, kan du klare deg uten et tørkekompleks, men det skal bemerkes at sagflis bør ha et fuktighetsinnhold på ikke mer enn 13%. Og ved bruk av sagflis er det ikke nødvendig med en knuser.

Utstyr for produksjon av briketter

Under industrielle forhold utføres sliping av treavfall på spesielle mekanismer - knusere. En så viktig del av den teknologiske prosessen som tørking utføres ved hjelp av tørketromler, som er av to typer - trommel og aerodynamisk.

Forming av produkter utføres på en hydraulisk presse. Med en kraft på minst 30 MPa komprimerer den massen. Samtidig trenger man ikke tilsette stoffer til råvarene for binding, pga. under disse forholdene, på grunn av kompresjon og høy temperatur, frigjøres trelim - lignin.

Briketter av enhver form kan oppnås på en støtmekanisk presse, men deres tetthet er ikke veldig høy.

Det er en annen metode for å skaffe "euro brensel" - ekstrudering. Det er basert på det faktum at med en kraft på ca. 40 MPa skyves massen gjennom de kalibrerte hullene ved hjelp av en skrue, mens det dannes produkter i form av sylindre eller sekskanter. Ved utgangen kuttes de med spesialkniver.

Produktiviteten til skrueekstrudere er høyere enn for mekaniske eller hydrauliske presser.

På overflaten av briketter laget på industrielt utstyr bruker produsentene ofte et brevtrykk. I utgangspunktet er det bevis på nøyaktig overholdelse av teknologi.

På overflaten av briketter laget på industrielt utstyr bruker produsentene ofte et brevtrykk. I utgangspunktet er det bevis på nøyaktig overholdelse av teknologi.

Det er irrasjonelt å kjøpe slike installasjoner for å lage egne hender og høste drivstoffbriketter; det er andre alternativer for dette.

Prosessen med å lage briketter med egne hender

Teknologien for produksjon av komprimert drivstoff har sine egne egenskaper.

Hele prosessen med å lage trebriketter er bygget på flere stadier:

1. Klargjøring av råvarer. Alt avfall som brukes skal ha en jevn konsistens. Derfor må råvaren i utgangspunktet knuses fullstendig.

2. Tørking. Materialet klargjort for pressing må tørkes. Etter tørking skal råvaren ikke inneholde mer enn 15 prosent fuktighet.

3. Brikettering. Denne etappen er den siste. Pressing av knuste og tilstrekkelig tørre råvarer utføres ved hjelp av en hydraulisk presse eller ved ekstrudering. Begge produksjonsmetodene involverer prosessen med sterk utpressing av de tilberedte råvarene. Som et resultat frigjøres lignin fra naturmaterialet, på grunn av hvilket den tørre bulkmassen fester seg sammen.

Det er ganske enkelt å gjøre dette:

- Bløtlegg små trerester i vann.

- Bland våte råvarer med leire i forholdet 1 * 10.

- Bruk en hjemmelaget presse, form en brikett.

Det resulterende drivstoffet tørkes under naturlige forhold på gaten. I stedet for leire, som bindemiddel, kan du bruke tapetlim eller papp dynket i vann.

industriell produksjon

Hvis vi snakker om industriell produksjon, her lages drivstoffbriketter ved å bruke en av tre mulige teknologier:

- gjennom hydrauliske presser og ved høyt trykk - som et resultat oppnås produkter som ser ut som små murstein;

- ved hjelp av skruepresser under trykk og varmebehandling - som et resultat kommer briketter ut i form av et tomt polyeder;

- gjennom hydrauliske eller mekaniske presser ved høyt trykk - som et resultat, sylindriske produkter.

For å lære mer om denne prosessen, se den tematiske videoen.

Konklusjoner og nyttig video om temaet

Lage en hjemmelaget spakpresse. Produksjon av hoveddeler og beskrivelse av operasjonsprinsippet:

Forfining av maskindesignet og prosessen med å presse briketter:

Maskin for samtidig produksjon av flere briketter basert på en hydraulisk jekk:

Det er ikke vanskelig å lage en sagflisbrikettmaskin på egenhånd. Spak, hydraulisk eller skruetrykkgenerering kan brukes å velge mellom. Men det må huskes at kvaliteten på produserte produkter vil avhenge ikke bare av den sammensatte mekanismen, men også av tilberedning av råvarer.

En riktig innstilt prosess vil bidra til å gi økonomien din høykvalitets og billig drivstoff og til og med arrangere implementeringen.

Vil du snakke om hvordan du laget briketter for oppvarming med egne hender? Har du verdifulle anbefalinger om emnet for artikkelen som du er klar til å dele med besøkende på nettstedet? Skriv kommentarer i blokken nedenfor, legg ut bilder og still spørsmål her.