- Hvor lenge kan gass lagres i sylindere?

- Tillatt driftsperiode

- Uegnet for videre bruk

- Gassflaskeventil reparasjon

- Gassflasker - driftsregler

- Gassflasker: fargelegging, inskripsjoner, merking

- Sylinderavvisning

- Ordning for enheten og drift av gassflaskereduseringen

- Inspeksjon av sylindere - tekniske nyanser

- Når utføres kvalifiseringen av gasstanker?

- Sylindersertifisering: operasjonssekvens

- SIKKERHETSKRAV UNDER ARBEID

- HELSEKRAV FØR STARTE ARBEID

- Når ikke egnet for bruk?

- Om hydraulisk testing

Hvor lenge kan gass lagres i sylindere?

Varigheten av lagringen er i stor grad påvirket av gassen som beholderen er fylt med.

- Propan-butan lagres på ubestemt tid, forutsatt at driftstrykket opprettholdes.

Du kan finne ut om utløpsdatoene og metoder for avhending av en utløpt gassmaske her.

Oksygen fra fyllingsøyeblikket er bra i 18 måneder.

Acetylen er en potensielt eksplosiv gass, men den lagres i lang tid, underlagt alle standarder fra produsenten.

Hydrogen kan brukes i tre år.

Ren argon og nitrogen kan brukes i 18 måneder.

Tillatt driftsperiode

I henhold til FNP ORPD er levetiden satt av produsenten. I henhold til paragraf 485 i reglene, hvis produsentens tekniske dokumentasjon ikke inneholder data om sylinderens levetid, er levetiden satt til 20 år.

Den største etterspørselen er for beholdere produsert i samsvar med GOST 949-73 "Stålsylindere med lite og middels volum for gasser ved P (p) <= 19,6 MPa (200 kgf / cm2). Spesifikasjoner (med endringer nr. 1-5)". I henhold til punkt 6.2. garantiperiode for bruk - 24 måneder fra idriftsettelsesdatoen.

Enheter produsert i henhold til GOST 15860-84 "Sveisede stålsylindere for flytende hydrokarbongasser for trykk opp til 1,6 MPa. Spesifikasjoner (med endringer nr. 1, 2) "i henhold til punkt 9.2, har en garantiperiode for bruk - 2 år og 5 måneder fra salgsdatoen gjennom distribusjonsnettverket, og for ikke-markedsenheter - fra mottaksdatoen av brukeren.

I samsvar med metodene for teknisk diagnostikk MTO 14-3R-004-2005 og MTO 14-3R-001-2002 utviklet for enheter produsert i henhold til henholdsvis GOST 15860-84 og GOST 949-73, bør levetiden ikke overstige 40 år, med forbehold om undersøkelse en gang hvert 5. år, deretter avvises apparatene.

Det er forbudt å bruke sylindre produsert i henhold til ovennevnte GOST før 02/01/2014, hvis levetid er over 40 år.

I henhold til paragraf 22 i tollunionens tekniske forskrifter "Om sikkerheten til utstyr som opererer under for høyt trykk", drives sylindere produsert etter 02/01/2014 i henhold til den estimerte levetiden spesifisert av produsenten i enhetens pass.

Lær mer om levetid og betingelser gassflaskelagring les i denne artikkelen.

Vi løser juridiske problemer av enhver kompleksitet. #Bli hjemme og forlat spørsmålet ditt til advokaten vår i chatten. Det er tryggere på den måten.

Spør et spørsmål

Uegnet for videre bruk

Hvorfor skal ikke sylindere som har regnet ut standard levetid, men bestått den tekniske undersøkelsen, aksepteres for tanking?

I henhold til paragraf 485 i reglene ... er selv gassfartøyer som har bestått den tekniske testen og har tjent reguleringsperioden, uegnet for videre bruk.

Det samme avsnittet sier at dersom det blir funnet tilfeller av vellykket ny undersøkelse etter november 2014 av en tank hvis levetid er utløpt, bør disse resultatene kanselleres, siden i henhold til de nye reglene. undersøkelse av sylindere utover levetiden er forbudt.

Et materiale som har brukt opp sin styrkeressurs er i stand til å kollapse når som helst.

Alle disse tiltakene og strengere forskrifter er rettet mot å øke sikkerheten ved drift av gassbeholdere der innholdet er under trykk.

Dette skyldes økt bruk av uttjente sylindre og som et resultat av ulykker.

Å motstå kravene i disse reglene ... betyr å sette ikke bare helsen din og livet i fare, men også andre menneskers liv, noe som ikke bare er urimelig, men også kriminelt.

Hvilke krav må gassflasker oppfylle, hvordan bruke dem riktig, hva er en undersøkelse og hvilken prosedyre gjennomgår flasker på en gassfyllestasjon? Om det i videoen:

Fant du ikke svar på spørsmålet ditt? Finn ut hvordan du løser ditt spesielle problem – ring med en gang:

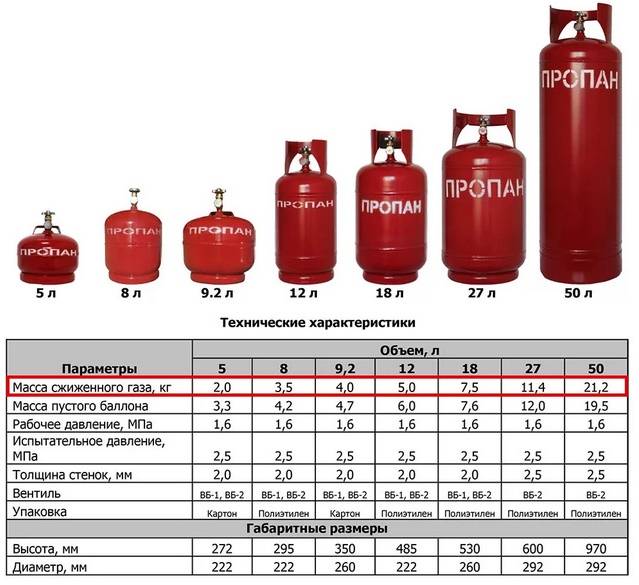

For lagring og transport av komprimerte og flytende gasser brukes beholdere laget av metall eller komposittmaterialer. Disse karene er designet for at gassen vil bli lagret i dem under et visst trykk. Så, GOST 15860-84 bestemmer at driftstrykket i propantanken ikke skal overstige 1,6 MPa. Det finnes også beholdere designet for et høyere trykk på 5 MPa. Alle beholdere som brukes til lagring av gass må testes og undersøkes med jevne mellomrom.

Kontrollerer gassflasken

Undersøkelse av en gassflaske er en begivenhet som først og fremst er nødvendig for eieren. Sertifiseringen kan sikre at sylinderen er sikker å betjene og kan brukes til det tiltenkte formålet, ellers er de ikke tillatt å brukes. Det er en enkelt undersøkelsesprosedyre, der overflatene på sylindrene inspiseres for å oppdage skade på overflaten.

Utfør en kvalitetskontroll av merking og farging for samsvar med kravene til GOST, kranens tilstand. I tillegg, i prosessen med sertifisering, utføres hydrauliske tester av gasslagringstanker. Resultatene av inspeksjonen og testene som er utført, registreres i passet som følger med produktet under hele driften.

Uten å gjennomføre slike tiltak er tanking og drift av beholdere for lagring og transport av gass uakseptabelt. Inspeksjon av sylindere og utstedelse av en konklusjon om dem kan bare utføres av en organisasjon som har alle nødvendige tillatelser og fullmakter fra de relevante statlige tilsynsmyndighetene.

Fartøy for lagring av gasser skal sertifiseres en gang med noen års mellomrom.Varigheten avhenger av flere parametere - på materialet, for eksempel hvis sylindrene er laget av legert eller karbonstål, er det nok for dem å gå gjennom denne prosedyren en gang hvert femte år. Sylindere montert på biler som en del av LPG må sertifiseres om tre eller fem år.

Sylindre, som opererer under stasjonære forhold og er beregnet for lagring av inerte gasser, gjennomgår de nødvendige undersøkelsene en gang hvert tiende år.

De angitte inspeksjonsperiodene må overholdes strengt. Alt handler om sikkerhet. Hvis beholderne er beregnet for lagring og transport av propan, acetylen eller annen eksplosiv gass, kan enhver defekt på sylinderens ytre overflate føre til uopprettelige konsekvenser.

Så snart det oppstår tvil om ytelsen til en gasslagertank, er det nødvendig å trekke den fra sirkulasjon og kjøpe eller leie en ny.

Gassflaskeventil reparasjon

De viktigste funksjonsfeilene til gassventiler

Faktisk er utformingen av gassventilen ikke vanskelig, og det er ikke noe spesielt å bryte i den. Men likevel, av en rekke årsaker, kan den enten begynne å passere gass eller svikte fullstendig. En av årsakene til sammenbruddene er den uforsiktige holdningen til personalet. For eksempel å bruke overdreven kraft når du åpner eller lukker. Dette kan enten strippe tråden eller bryte stammen.

I tillegg kan fremmede partikler som kommer inn i regulatoren hindre dem i å lukke ventilen helt, og dette vil uunngåelig føre til gasslekkasje.I alle fall, ved den minste mistanke om feil i kroppen eller mekanismen til gassventilen, må sylinderen fjernes fra arbeidsplassen eller rekreasjonslokalene og sendes til reparasjon.

Ja, uten tvil, gassventilen kan fjernes fra sylinderen og inspiseres av deg selv og, om nødvendig, renses eller repareres, men vi må ikke glemme at alt arbeid med en gassflaske medfører en potensiell fare. Derfor er det et strengt forbud mot å demontere gassventiler uavhengig under håndverksmessige forhold. Hvis det til og med er en liten mulighet til å overføre reparasjonen av en gassventil til et verksted, er det bedre å gjøre det.

Gassflasker - driftsregler

Gassflasker: fargelegging, inskripsjoner, merking

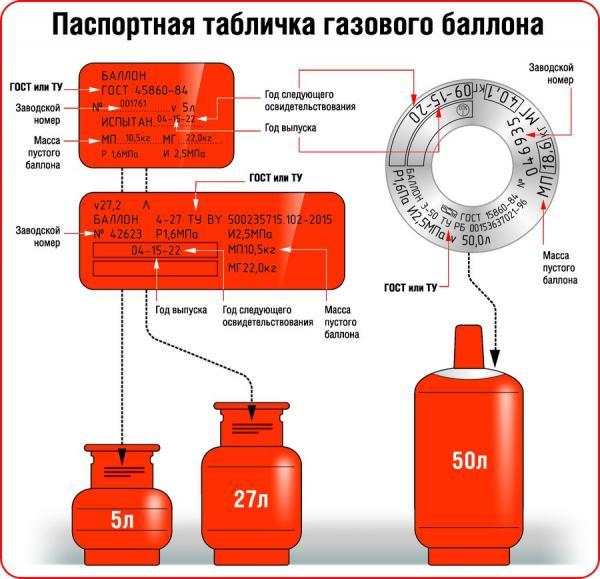

På den øvre sfæriske delen av sylinderen må data om sylinderen være tydelig stemplet:

1. Sylindernummer

2. Stempel på testpunktet (diameter 12 mm)

3. Varemerke for produsenten

4. Arbeidstrykk (kgf/cm2)

5. Faktisk vekt av en tom sylinder, kg

6. Stempel fra produsentens kvalitetskontrollavdeling (diameter 10 mm)

7. Kapasitet, l

8. Prøve hydraulisk trykk, (kgf/cm2)

9. Måned og produksjonsår (IV-1999) og år for neste (2004) undersøkelse

10. Måned og år for den utførte (IV-2004) og året for den påfølgende (2009) undersøkelsen

På sylindere for acetylen skal i tillegg angis:

M III-99 - dato (måned og år) for å fylle ballongen med en porøs masse

III-01 - måned og år for porøs massesjekk

- stempel på fyllestasjonen

- et stempel med en diameter på 12 mm, som bekrefter verifiseringen av den porøse massen

Det er kun tillatt å slippe ut gass fra en sylinder gjennom en reduksjonsventil designet for denne gassen og malt i passende farge!

- beskyttelseshette

- Ventil

- Halsetråd

- Passdata

- porøs masse

- støtteringer

- støttesko

1. Beskyttelseshette

2. Ventil

4. Passdata

6. Skiveringer

Sylinderavvisning

Ytre skade på sylinderen, på grunn av hvilken den bør avvises: 1. Ventilfeil 2. Halsslitasje 3. Ikke alle data er stemplet eller sertifiseringsperioden er utløpt4. Alvorlig ytre korrosjon5. Sprekker 6. Farging og inskripsjon samsvarer ikke med normen7. Bulker 8. Buler 9. Skjell og risikoer med en dybde på mer enn 10 % av den nominelle veggtykkelsen10. Skrå eller skadet sko

Gassflasker er heller ikke tillatt å brukes hvis:

| REDUSERING: | MANOMETER: | VENTIL: |

| - når justeringsskruen er skrudd helt ut, går gassen inn i arbeidskammeret - gjengen på unionsmutteren er skadet - en eller begge trykkmålerne er defekte - trykket i arbeidskammeret økte etter at gasstilførselen ble stoppet - den sikkerhetsventilen er defekt | - det er ingen segl eller stempel med hake - kontrollperioden er utløpt - pilen går ikke tilbake til null når trykkmåleren er slått av med mer enn halvparten av tillatt feil - glasset er knust eller det er andre skader som kan påvirke riktigheten av avlesningene | - det er ingen pluggtilpasning - tilstedeværelse av spor av olje, fett, støv - håndhjulet dreier ikke - det er en gasslekkasje |

Det er forbudt å konsumere gass fra sylinderen helt! Resttrykk må være minst 0,05 MPa (0,5 kgf/cm2)

Resttrykket i acetylenflasker må ikke være lavere enn følgende verdier:

| Omgivelsestemperatur | FRA | under 0 | 0-15 | 16-25 | 26-35 |

| Minimum resttrykk | MPa | 0,05 | 0,1 | 0,2 | 0,3 |

| kgf/cm2 | 0,5 | 1,0 | 2,0 | 3,0 |

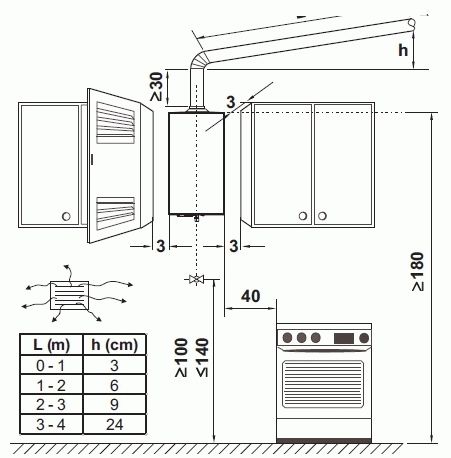

Ordning for enheten og drift av gassflaskereduseringen

Ikke-arbeidende og arbeidsstilling for girkassen

På den venstre figuren er girkassen i en ikke-arbeidsposisjon. Gassen (gassfyllingsområdet er blåfarget) passerer ikke i dette tilfellet. I den høyre figuren er reduksjonsrøret i arbeidsstilling, gass strømmer gjennom reduksjonsrøret.

Reduseringsstruktur:

1. Unionsmutter for tilkobling av reduksjonsrøret til ventilkoblingen

2. Høytrykksmåler

3. Omvendt fjær

4. Lavtrykksmåler (fungerer)

5. Sikkerhetsventil

6. Slangekoblingsnippel

7. Membran for gummiert stoff

8. Trykkfjær

9. Justeringsskrue

10. Arbeidskammer (lavtrykk).

11. Trykkreduksjonsventil

12. Høytrykkskammer

Inspeksjon av sylindere - tekniske nyanser

Arbeid med industrigasser krever streng overholdelse av reglene for drift av gassbrukende utstyr og gasstanker, som periodisk må sertifiseres

Det er viktig å forstå at den planlagte inspeksjonen av sylindere ikke er et innfall fra reguleringsmyndighetene, men et nødvendig tiltak for rettidig oppdagelse av designfeil og forebygging av farlige situasjoner i produksjonen.

Det er mange private selskaper som leverer tekniske gasser, som, forsømmer sertifiseringsprosedyren, gir kundene utløpte sylindere. Å få et billigere produkt til rådighet, er kjøperen ofte uvitende om de mulige konsekvensene. Hva truer driften av ikke-sertifiserte tanker, les i artikkelen: grå produsenter av tekniske gasser.

Samtidig tar ansvarlige organisasjoner seg av sikkerheten til kundene sine ved å oppfylle kravene til FNP, som er knyttet til arrangementet av testpunkter for undersøkelse av sylindere. For å få godkjenning fra tilsynsmyndighetene til å gjennomføre tester, må selskapet ha:

- et passende område;

- tekniske midler;

- sertifiserte spesialister;

- merkevare med koden til organisasjonen;

- produksjonsinstruksjoner.

Når utføres kvalifiseringen av gasstanker?

Hyppigheten av teknisk sertifisering for trykkbeholdere er 5 år. Det vil si at fra produksjonsdatoen, hvert 5. år, må sylinderen utsettes for tester, hvor integriteten til kroppen og ventilen, massen til strukturen, den indre kapasiteten og evnen til å motstå økt trykk bestemmes.

Men i noen situasjoner utføres undersøkelsen før tidsplanen, når:

- ødelagt ventil;

- en lekkasje ble oppdaget ved krysset mellom sylinderventilen;

- ringen på nakken er defekt eller mangler;

- skadet sko;

- den ytre overflaten er av dårlig kvalitet.

Beslutningen om å reparere eller avvise slike fartøy tas kun på grunnlag av resultatene av visuell inspeksjon og tekniske studier.

Sylindersertifisering: operasjonssekvens

Statuskontrollen utføres i følgende rekkefølge:

1) Forberedelse.

På forberedelsesstadiet fjernes resten av gassen fra karet, ventilen demonteres, hvoretter luft blåses og overflaten rengjøres grundig med vann og om nødvendig et løsemiddel.Den demonterte ventilen underkastes en separat sjekk, og i tilfelle feil sendes den til reparasjon eller avvises med påfølgende utskifting.

Klargjøring av ballongen før testing

2) Visuell inspeksjon. Formålet med en visuell inspeksjon er å identifisere eventuelle strukturelle defekter: sprekker, bulker, fangenskap, skjell, dype riper (mer enn 10 % av veggtykkelsen), gjengeslitasje osv. For innvendig inspeksjon er det tillatt å bruke en belysningsanordning med en forsyningsspenning på inntil 12 V. Hvis det oppdages en løsning av ringen på halsen eller en feil skotilpasning, avbrytes testen inntil disse feilene er eliminert.

Inspeksjon for mangler

3) Kontroll av vekt og kapasitet. For å bestemme hvor mye korrosjon og andre fysiske og kjemiske transformasjoner av metallet har redusert veggtykkelsen, måler de produktets masse og indre volum, samt sammenligner de oppnådde indikatorene med de første dataene fra passet. Veiing utføres på en vekt med en nøyaktighet på 200 g. For å bestemme kapasiteten veies først et tomt kar, og deretter fylles det med vann, hvoretter vannmassen blir funnet ved forskjellen i indikatorer med en videre beregning av dets volum.

Vekt- og kapasitetssjekk ved veiing

4) Hydraulisk test. For å bestemme styrken på beholderen, fylles den med vann under høyt trykk. Verdien av testtrykket er satt av produsenten, den må være minst 1,5 ganger høyere enn arbeidsindikatoren. Varigheten av kontrollen er minst 1 minutt. Hydrotesting anses som vellykket hvis trykkmåleren under gjennomføringen viste en stabil verdi, og det ikke ble funnet sprekker, lekkasjer, rifter og synlige deformasjoner på kroppen.

SIKKERHETSKRAV UNDER ARBEID

3.1. Unngå kontakt med ulike typer oljer på oksygenflasker og berør dem med oljeforurensede hender. 3.2. Vis maksimal oppmerksomhet når du jobber, ikke bli distrahert av andre ting og fremmede samtaler. 3.3. Hold arbeidsplassen ren og ryddig, slik at den ikke blir rotete med fremmedlegemer. 3.4. Oksygenflasker bør plasseres i en avstand på minst 5 m fra varmekilder. 3.5. Ikke fjern beskyttelseshetten fra oksygenflasken ved å slå med en hammer, meisel eller annet verktøy som kan forårsake gnist. 3.6. Ved brudd på den teknologiske prosessen eller en hendelse, i tilfelle en ulykke, utstyrsfeil, rapporter dette umiddelbart til din nærmeste leder. 3.7. Ikke tillat plutselig åpning og lukking av ventilen, noe som kan føre til selvantenning av oksygen og utbrenning av deler av ventilen og reduksjonsrøret. 3.8. Ikke reparer ventilen, stram gjengede koblinger i nærvær av oksygen i sylinderen. 3.9. Unngå å miste oksygenflasken ved å bære dem på armene og skuldrene. 3.10. Ikke oppbevar og flytt oksygenflasker uten beskyttelseshettene skrudd på halsen og pluggene på sidebeslagene til ventilene. 3.11. Under transport må følgende krav overholdes: - arbeidere i rene, oljefrie og fettfrie kjeledresser har lov til å transportere oksygenflasker.Hendene skal ikke være fete; - transport av oksygenflasker på vei utføres i samsvar med "Regler for transport av inerte gasser og oksygen på vei: komprimert og flytende"; – transport av oksygenflasker er tillatt på fjærkjøretøy, samt på spesielle håndvogner og bårer. 3.12. Når du laster oksygenflasker på vognen og fjerner den fra den, er det nødvendig å iverksette tiltak for å forhindre spontan bevegelse. 3.13. Ved beholderløs transport av oksygenflasker må følgende krav oppfylles: - sikkerhetshetter skal skrus på sylindrene; - sylindre skal plasseres i treklosser med utskårne reir, trukket med filt eller annet mykt materiale; - når du laster mer enn én rad med sylindere, bør det brukes avstandsstykker for hver rad for å beskytte dem mot kontakt med hverandre.Det er tillatt å bruke som en pakning et hampetau med en diameter på minst 25 mm og gummiringer med en tykkelse på minst 25 mm; - sylindre skal bare legges på tvers av bilkarosseriet med ventiler i én retning - rett i bilens retning; - oppbevaring av sylindre er tillatt innenfor høyden på sidene; - under lasting og lossing er det ikke tillatt å slippe sylindere og slå dem mot hverandre, samt lossing med ventiler nede; - det er forbudt å laste sylindere på biler og andre kjøretøy hvis det er skitt, rusk og spor av oljer i karosseriet; - det er tillatt å transportere sylindere i spesielle beholdere, så vel som uten beholdere i vertikal stilling, alltid med pakninger mellom dem og et gjerde som forhindrer mulige fall; - felles transport av oksygen- og acetylenflasker på alle transportmåter er forbudt; - om sommeren skal de transporterte sylindrene beskyttes mot sollys med presenning eller annet dekke; – den ansvarlige for transporten av oksygenflasker er føreren av kjøretøyet; - den tillatte hastigheten til kjøretøyet som bærer oksygenflasker er 60 km/t; - under forhold med dårlig sikt (tåke, regn, snøfall, etc.) opptil 300 m, er transport av oksygenflasker forbudt; - det er forbudt å transportere personer i samme kropp med fylte oksygenflasker. 3.14

Flytting av oksygenflasker over korte avstander innenfor en arbeidsplass er tillatt ved å forsiktig vippe den i vertikal stilling med en liten helning.Flytting av en sylinder fra et rom til et annet, også tilstøtende, må utføres på spesialtilpassede traller eller bårer som sikrer sikker transport av sylindere

HELSEKRAV FØR STARTE ARBEID

2.1. Sørg for at oksygenflasken har godt synlige data stemplet hos produsenten: - produsentens varemerke; - sylindernummer; - den faktiske massen til en tom sylinder med en nøyaktighet på 0,2 kg; — dato (måned, år) for produksjon og neste undersøkelse; — arbeidstrykk (kgf/cm2); — test hydraulisk trykk (kgf/cm2); - kapasitet på sylinderen med en nøyaktighet på 0,3 l; - stempel fra kvalitetskontrollavdelingen til produsenten av en rund form med en diameter på 10 mm. 2.2. Plasser oksygenflasken vekk fra direkte sollys. 2.3. Sørg for at oksygenflasken er komplett og i god stand, at den har den riktige inskripsjonen "Oxygen" på seg. 2.4. Rengjør sylinderventilen for kalk, støv, sand, oljeflekker. 2.5. Pass på at det ikke er trykkavlastning av noder, koblende deler. 2.6. Transport av oksygenflasker bør kun utføres på fjærkjøretøyer, samt på spesielle håndbiler og bårer. 2.7. Få sikkerhetsinstruksjoner fra din direkte overordnede. 2.8. Fjern unødvendige gjenstander fra arbeidsplassen som forstyrrer utførelsen av arbeidet. 2.9. Ta på kjeledresser, vernesko, bestemt av de bransjespesifikke normene for utstedelse av kjeledresser, vernesko for denne kategorien arbeidere. 2.10. Kontroller brukbarheten til utstyret og enhetene som brukes i utførelsen av arbeidet. 2.11.Rapporter alle observerte funksjonsfeil på utstyr og enheter til nærmeste leder. 2.12. Før du kobler reduksjonsrøret til oksygenflasken, må du kontrollere at innløpskoblingen og koblingsmutteren på reduksjonsrøret er vedlikeholdsvennlig, forsikre deg om at det ikke er oljer og fett på overflaten, samt tilstedeværelsen og brukbarheten til den tette fiberpakningen og filter på innløpskoblingen til reduksjonen. 2.13. Ved lagring av oksygenflasker må følgende krav oppfylles: - oksygenflasker kan oppbevares både i spesialrom og i friluft, i sistnevnte tilfelle skal de beskyttes mot nedbør og sollys; - lagring i samme rom av sylindere med oksygen og brennbare gasser er forbudt; - oksygenflasker installert innendørs må være minst 1 m fra radiatorer, andre varmeapparater, ovner og minst 5 m fra varmekilder med åpen ild; - Fylte sylindere skal kun oppbevares i oppreist stilling. For å beskytte mot fall må sylindere installeres i spesialutstyrte reir, bur eller beskyttet av en barriere; - Lager for oppbevaring av sylindre bør være en-etasjes med lette belegg, ikke ha loftsplasser. Vegger, skillevegger, belegg av lager skal være laget av ikke-brennbare materialer med minst III grad av brannmotstand. Vinduer og dører skal åpne utover. Vindu og dørglass skal frostes eller overmales med hvit maling. Høyden på lageranlegg skal være minst 3,25 m fra gulv til nedre utstikkende deler av taktekking.Lagergulv skal være flatt med en sklisikker overflate; - instruksjoner, regler og plakater for håndtering av sylindere bør henges opp på lager; - bedriften må utnevne en person som er ansvarlig for å lagre oksygenflasker på lageret, utstede sylindere fra lageret og returnere dem til lageret; - på lageret hvor oksygenflasker er lagret, bør det være en logg for utstedelse og retur av oksygenflasker; - utstedelse og mottak av oksygenflasker på lageret bør utføres av den som er ansvarlig for oppbevaring av oksygenflasker på lageret.

Når ikke egnet for bruk?

Hvis det oppdages grove brudd under reparasjonen, vil sylinderen bli sendt til avhending:

- betydelig ytre skade: bulker, korrosjon, sprekker;

- fravær eller uleselighet av passet, merking;

- sprekker i sveisen i en tredjedel av lengden.

Etter utløpet av standard levetid, kastes beholderne. Det er forbudt å akseptere dem for tanking, til tross for den ytre integriteten. Slike strenge tiltak er rettet mot å beskytte brukeren: materialet som har tjent den tildelte tiden vil begynne å bryte ned når som helst, overgrensedrift er farlig. I tillegg, med de ovennevnte grove feilene, er det også umulig å fortsette å bruke fartøyet.

For at bruken av gassflasken skal skje i samsvar med alle aksepterte sikkerhetsregler, og muligheten for at en uforutsett situasjon skal oppstå er utelukket, er det nødvendig å gjennomgå sertifisering og ny undersøkelse for brukbarhet med jevne mellomrom innen en klart definert periode.Ved påvisning av den minste defekt, er sylinderen gjenstand for reparasjon eller fjerning for avhending, avhengig av graden av skade.

Hver sylinder har sin egen levetid, men kan ikke overstige 20 år. Produsenten bestemmer uavhengig denne perioden, som varsler forbrukeren i produktpasset.

For å løse problemet, kontakt en advokat for å få hjelp. Vi velger en spesialist for deg. Ring 8 (800) 350-14-90

Dårlig

Sunn!

Om hydraulisk testing

Hydraulisk testing av gassflasker utføres med et trykk på 25 kgf / cm2. Varighet - 1 minutt.

Deretter bringes parametrene til å fungere. Det gjennomføres en grundig inspeksjon av containeren. Alle sveisene er tappet med en hammer som veier 500 gram.

Produkter har bestått denne testen hvis de ikke har:

- pauser.

- Betydelige deformasjoner.

- Lekkasjer.

Deretter arrangeres en pneumatisk test. Den påføres med et trykk på 16 kgfs/sq.cm. Varighet - 2 minutter.

Beholderen plasseres i en tank med vann. En vannsøyle 2-4 cm høy er dannet over den.

Hvis det oppdages lekkasje og luftlekkasje, må sylinderen repareres. Etter det gjentas disse operasjonene. Maksimalt antall tillatte kapasitetsoppdateringer er 2.

Den hydrauliske testen foregår bak et solid solid gjerde med en minimumshøyde på 2 m. Det skal tillate inspeksjon av tanken når trykket i den er redusert til normaliserte verdier.

For slik testing brukes vanligvis et profesjonelt stativ. I arbeid brukes den manuelle pumpen GN-200.

Modeller designet for flytende gass er plassert på stativer der det brukes trykkluft i prosessen.

Parametrene til stativet som brukes for den angitte testingen har parametere på 50-55 liter.

Utsikten er karusell med to posisjoner. Den har et spesielt element - et hode med et teleskoprør. Det er nødvendig for denne testen og eliminering av vann fra tanken etter prosedyrene.

Dette stativet brukes også til pneumatiske operasjoner og for å studere tettheten av kontakt mellom ventilen og gassbeholderen.

Ofte brukes UGIB5-04-enheten til disse operasjonene.

Dens sammensetning:

- Sveiset bordramme.

- Klemmende pneumatisk sylinder. Den er plassert i midten av oversiden av element 1

- Samler. Det er ordnet i paragraf 2. Den tilfører trykkluft eller vann til tanken.

- Fixtur for plassering av sylinder. Det er under punkt 2.

- Vanntank. Plasseringen er den nedre venstre siden av denne enheten.

- Pneumatisk hydraulisk booster. Plassert på høyre side av maskinen. Det skaper det nødvendige trykket for testing. Pneumatiske og hydrauliske sylindre er sekvensielt arrangert i den.

Etter alle operasjoner dannes avløp. De blir eliminert i kloakknettet gjennom en spesiell kum. Takket være dette tiltaket trenger ikke gassen inn i kloakken.